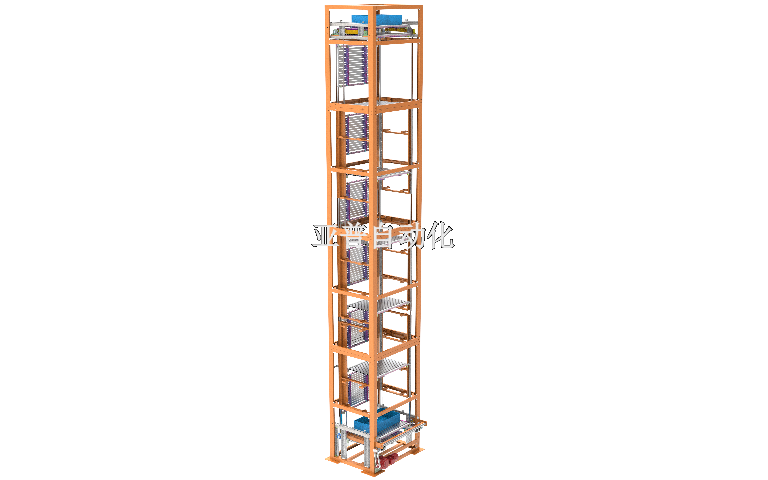

- 品牌

- 亚普

- 型号

- 提升机

- 类型

- 垂直提升机,托盘提升机,托架提升机,倾斜提升机,带斗式提升机,链斗式提升机,气力提升机,连续提升机、往复提升机、小型提升机、大型提升机

- 额定提升重量

- 10

- 输送量

- 120

- 提升高度

- 14000

- 提升速度

- 60

- 电机功率

- 1

- 适用领域

- 生产、仓储

- 加工定制

- 是

- 外形尺寸

- 1

- 重量

- 1

- 产地

- 浙江湖州

- 是否进口

- 否

- 货号

- 002

- 厂家

- 浙江亚普自动化装备科技股份有限公司

拖拉机变速箱装配需将变速箱(重量150kg)从加工区输送至装配机,传统叉车搬运变速箱(定位误差±4mm),单次搬运耗时25秒,日装配量30台,变速箱对接时需人工调整(调整耗时10秒/台)。AGV提升机与装配机配合后,采用液压升降平台(升程800-1500mm),通过激光导航精细定位装配机接口,变速箱对接误差控制在±1mm,无需人工调整。单次搬运耗时6秒,日装配量提升至70台,减少2名调整工人,且变速箱输送过程中可自动检测外观缺陷(缺陷识别率95%),提前剔除不良品,提升装配合格率。数字标签提升机,RFID批量识别速度。江苏提升机小型升降机

五金螺母攻丝需将螺母(M8-M12型号)从冲压区输送至攻丝机,传统人工分拣螺母后倒入攻丝机料斗(分拣耗时8秒/批次),错投率3%,日攻丝量1.5万个。AGV提升机与攻丝机配合后,通过RFID识别螺母型号,自动行驶至对应冲压区,升降平台升起(升程150mm)承接螺母,再按攻丝机料斗高度(600mm)精细卸料,实现“型号-攻丝机”一一对应。单次分拣卸料耗时2秒,错投率降至0.2%,日攻丝量提升至3.5万个,减少2名分拣工人,且攻丝机料斗可实时补料(缺料预警响应时间<10秒),避免设备空转。天津小型液压提升机超静音提升机夜间作业,噪声值控制在55分贝以下。

智能家具板材封边需将板材(尺寸1.8m×0.9m)从切割区输送至封边机,传统人工推送板材至封边机,单次推送耗时15秒,且板材定位偏差易导致封边不齐(不良率3.5%),日处理量80张。AGV提升机与封边机配合后,通过视觉识别板材尺寸,升降平台自动调整支撑宽度(适配0.6-2.4m板材),再按封边机进料速度(0.8m/s)同步行驶,定位误差±0.5mm。单次输送耗时4秒,封边不良率降至0.5%,日处理量提升至180张,减少2名推送工人,同时可适配不同厚度板材(18mm、25mm),实现家具生产柔性化。

宠物食品颗粒包装需将颗粒原料从混合机输送至包装机,传统采用螺旋输送机输送,易因颗粒残留导致交叉污染(污染率1.5%),且包装机缺料时需人工补料(日均补料10次,每次耗时5分钟),日包装量3万袋。AGV提升机与颗粒包装机配合后,采用可清洗不锈钢料斗(容量50L),通过RFID导航接收包装机缺料信号,自动行驶至混合机出口接料,再按包装机进料口高度(1100mm)升降卸料。补料耗时缩短至1分钟,交叉污染率降至0.1%,日包装量提升至7万袋,且料斗可自动清洗(每次卸料后清洗30秒),满足宠物食品卫生要求。汽车生产线提升机准确定位零部件,误差小于0.5mm,装配效率提升35%降低人工误差。

航空涡轮叶片检测需将叶片(精度要求±0.02mm)从加工区输送至检测机,传统人工搬运易因手抖导致叶片磕碰(磕碰率1.2%),单次搬运耗时25秒,日检测量40件。AGV提升机与叶片检测机配合后,采用柔性夹具(适配不同曲率叶片),通过激光轮廓扫描定位叶片位置,升降平台精细抓取(定位误差±0.05mm),再按检测机工作台高度(900mm)平稳放置,避免叶片受力变形。单次搬运耗时8秒,磕碰率降至0.1%,日检测量提升至90件,且检测过程中无需人工干预,叶片检测数据可通过AGV系统同步上传至管理平台,实现检测流程数字化追溯。通过AGV自动对接提升机,物料输送无缝衔接,节省中转时间30%,降低物流成本。四川智能提升机

压力传感地板同步提升机运行,人员闯入预警准确率99.5%。江苏提升机小型升降机

提升机在自动化生产中的应用,加速了企业的数字化转型进程。其产生的大量运行数据经过分析和处理,能够为企业的数字化决策提供支持。通过对提升机运输效率、能耗等数据的分析,企业可以优化生产流程,调整设备参数,实现生产过程的数字化管理。同时,这些数据还可以与企业的大数据平台相结合,挖掘潜在的生产优化方案,推动企业向智能化、数字化方向发展。从员工职业健康角度来看,提升机降低了工人因长期从事重体力劳动带来的身体损伤风险。在过去依靠人工搬运重物的工作环境中,员工容易患上腰椎、颈椎等疾病。引入提升机后,员工无需再进行**度的体力搬运,工作强度大幅降低。在建材搬运岗位,员工从繁重的体力劳动中解放出来,从事设备监控和简单维护工作,有效改善了员工的工作环境,保障了员工的身体健康,提高了员工的工作满意度和忠诚度。江苏提升机小型升降机