- 品牌

- 亚普自动化

- 型号

- 定制

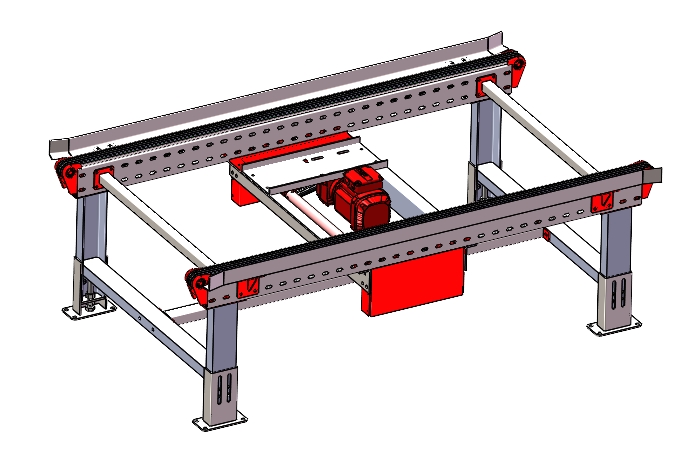

日化沐浴露灌装线,倍速链输送机与灌装机、旋盖机的配合优化 “灌装 - 旋盖” 流程。传统生产中,沐浴露瓶人工放至倍速链,灌装机手动调整剂量,旋盖需人工辅助拧紧,单次灌装 + 旋盖耗时 9 秒,灌装误差 ±3ml,旋盖松动率 2.4%,日产量 2 万瓶。配合后,倍速链输送机带瓶身定位槽,灌装机自动调整剂量,误差≤±1ml;灌装好的瓶子随倍速链输送至旋盖机,旋盖机自动调整拧紧力矩,松动率降至 0.3%。单次流程耗时缩短至 3.5 秒,日产量提升至 4.5 万瓶,减少 3 名操作工人,同时瓶子破损率从 1.1% 降至 0.1%。配数控等离子切板机,碳钢切割速度达 0.8m/min。湖北链式输送机

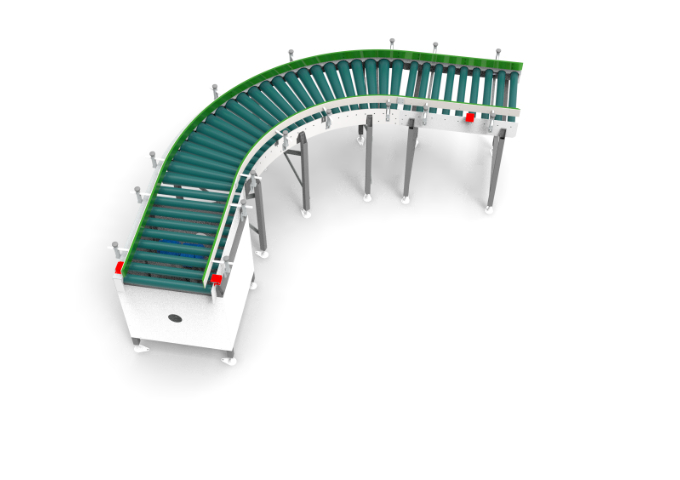

模块化输送系统通过快换接口实现产线重构,某尔空调智慧工厂的输送线可在2小时内完成机型切换。其关键在于采用标准化铝型材机架与可编程电动滚筒,通过MES系统下发参数即可调整输送速度、间距等要素。这种灵活性使同条产线可兼容32种机型生产,设备利用率从68%提升至92%。

现代输送机集成伺服驱动与激光定位技术,在3C行业精密装配线上实现±0.05mm的重复定位精度。例如苹果手机屏幕组装环节,磁悬浮输送带能消除传统链条传动产生的微振动,确保贴合公差不超过1微米。苏州某半导体工厂采用真空吸附式输送机,配合机器视觉对晶圆位置进行实时补偿,使缺陷率从百万分之800降至50以下。 福建鳞板式输送机联动数控管材切割机,钢管切口倾斜率 0.4%。

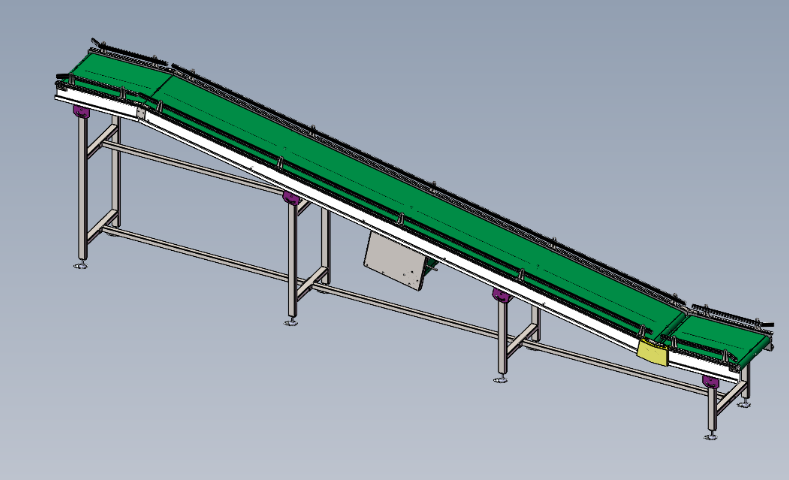

食品蛋黄派包装线,倍速链输送机与蛋糕成型机、包装机的配合优化 “成型 - 包装” 效率。传统生产中,蛋黄派从成型机人工搬至倍速链,推至包装机,单次流程耗时 10 秒,成型变形率 2.5%,包装密封不良率 2.3%,日产量 1.5 万袋。配合后,倍速链输送机直接对接成型机,蛋黄派自动进入输送机定位槽,变形率降至 0.4%;输送机与包装机同步调速,包装机 3 秒内完成密封包装,不良率降至 0.3%。单次流程耗时缩短至 4 秒,日产量提升至 3.6 万袋,减少 2 名操作工人,避免人工接触食品导致的卫生问题。

电子蓝牙音箱组装车间,倍速链输送机与喇叭焊接机、音效检测机的协作解决 “焊接 - 音效检测效率低” 问题。传统流程里,人工将音箱壳体放在倍速链,推至焊接机焊接喇叭,再搬运至检测机,单次组装耗时 20 秒,焊接虚焊率 2.6%,音效不良率 2.2%,日产量 500 台。优化后,倍速链输送机以 0.6m/s 的速度输送壳体,焊接机 4 秒内完成喇叭焊接,虚焊率降至 0.3%;焊接后的音箱随倍速链输送至音效检测机,检测机 5 秒内完成音效测试,不良率降至 0.2%。单次流程耗时缩短至 9 秒,日产量提升至 1100 台,减少 2 名检测工人,同时音箱音效稳定性***提升。配高速圆锯机,金属棒切割效率日增 220 根。

汽车座椅面料裁剪后处理线,倍速链输送机与 AGV、缝纫机的配合提升 “面料转运 - 缝制” 效率。传统作业中,AGV 运送裁剪面料至车间后,工人搬运至倍速链,再推至缝纫机工位,单次对接耗时 20 秒,面料褶皱率 2.8%,日产量 400 套。配合后,倍速链输送机与 AGV 自动对接,AGV 将面料平稳推至输送机;输送机带防静电辊,减少面料褶皱,褶皱率降至 0.5%;面料随倍速链输送至缝纫机,缝纫机根据输送机的节拍同步缝制。对接时间缩短至 5 秒,日产量提升至 700 套,减少 2 名搬运工人,同时面料缝制质量更稳定。联动废料压块机,金属废料压块体积缩 70%。沧州市单双链积放辊道输送机

对接废料输送带,金属切割废料清运效率提 80%。湖北链式输送机

倍速链作为工业自动化输送的关键设备,其应用领域主要集中在三大**行业:电子电器、汽车制造和食品医药。在电子电器行业,倍速链凭借2.5-3倍的增速特性(工装板速度可达链条的3倍)和±0.1mm的定位精度,成为手机、电脑等精密产品装配线的优先,某**手机厂商应用后产能提升40%。汽车制造业则看重其4000kg的重载能力和动态调速功能(非装配段1.5m/s、工位段0.2m/s),在发动机、锂电池等重型部件输送中展现优势,某新能源电池企业通过倍速链实现生产节拍提升50%。食品医药行业更注重卫生性能,采用全封闭304不锈钢设计的倍速链可达到ISO5级洁净标准,在饮料灌装线上实现600瓶/分钟的高速生产。此外,在新能源(光伏组件、锂电池)、日化(高精度灌装)等领域也快速普及,某锂电企业年省电费超200万元。这些行业选择倍速链的关键在于其独特的"增速设计+模块化扩展+特种材质适配"能力,能同时满足效率、精度和环境的综合需求。湖北链式输送机

- 吉林小型输送机 2026-01-19

- 青岛市单双链积放辊道输送机 2026-01-19

- 楚雄州输送机 2026-01-19

- 大理州轮胎输送线 2026-01-19

- 济源市单双链积放辊道输送机 2026-01-19

- 松原市单双链积放辊道输送机 2026-01-19

- 拉萨市弯道动力辊道输送机 2026-01-19

- 江门市单双链积放辊道输送机 2026-01-19

- 清远市o带辊道输送机 2026-01-19

- 宜宾市输送机 2025-12-18

- 宣城市单双链积放辊道输送机 2025-11-13

- 淄博市轮胎输送线 2025-11-13