- 品牌

- 亚普自动化

- 型号

- 定制

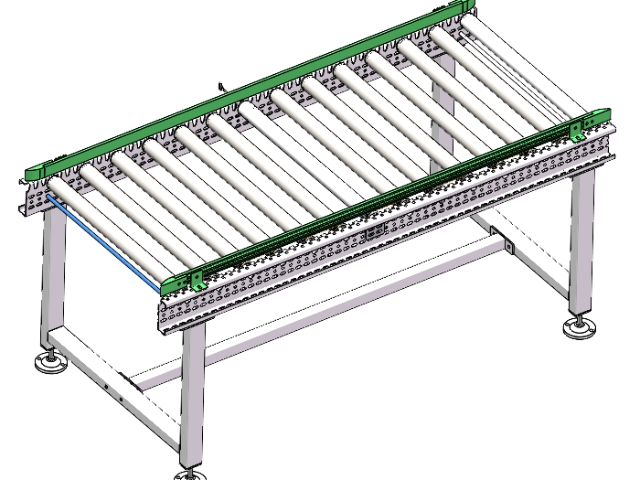

电子笔记本电脑键盘装配线,倍速链输送机与按键安装机械臂、手感检测机的协作解决 “装配 - 手感检测断层” 问题。传统模式下,人工将键盘底座放在倍速链,机械臂安装按键后,人工测试手感,单次组装耗时 22 秒,按键卡滞率 2.8%,日产量 500 个。配合后,倍速链输送机以 0.7m/s 的速度输送底座,机械臂 8 秒内完成按键安装,卡滞率降至 0.3%;组装后的键盘随倍速链输送至手感检测机,检测机 5 秒内完成按键行程测试,不合格品自动标记。单次流程耗时缩短至 13 秒,日产量提升至 900 个,减少 2 名手感测试工人,同时键盘使用体验更稳定。与钻切一体机协作,厚板加工时间缩至 6 分钟 / 张。贵州输送机厂家

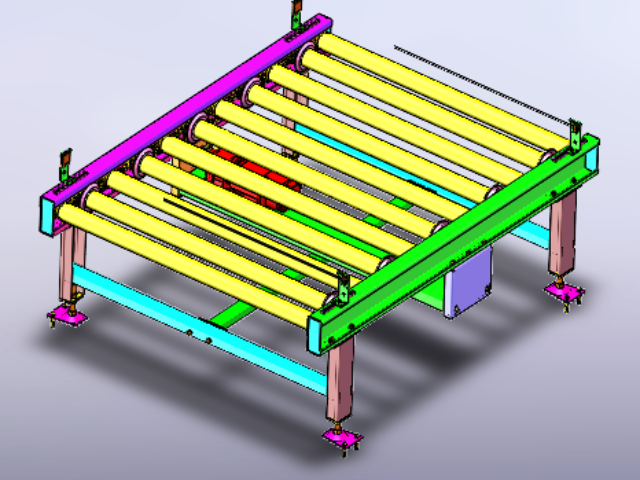

在电子电器制造领域,倍速链系统凭借其独特的技术优势成为现代化智能工厂的**输送设备。该系统通过"差速传动"原理实现工装板3倍于链条的输送速度(典型速度20-30m/min),配合伺服定位系统可达到±0.5mm的停位精度,特别适用于手机、平板等精密电子产品的组装。某**手机厂商引入后,主板组装效率提升至1200片/小时,良品率突破99.9%。其模块化设计支持10分钟内完成产品换型,RFID识别系统实现全流程物料追溯,使多型号混流生产成为可能。防静电处理(表面电阻10^6-10^9Ω)和封闭式结构有效保护敏感电子元件,而U型布局可节省30%车间空间。实际应用数据显示,采用倍速链的3C产品生产线平均可缩短40%生产周期,某电源适配器工厂年节省能耗成本超200万元,充分展现了其在提升效率、保障质量和降低成本方面的综合价值。黑龙江埋刮板输送机与数控等离子坡口机配合,金属板坡口切割偏差 ±0.5mm。

医药胶囊灌装车间,倍速链输送机与胶囊填充机、重量检测机的组合解决了“灌装-检测断层”问题。传统生产中,胶囊填充机完成灌装后,需工人将胶囊托盘从填充机搬运至倍速链,再推至重量检测机,单次搬运耗时8秒,检测时因托盘偏移导致检测误差2%,日产量8000瓶。优化后,倍速链输送机直接对接胶囊填充机出料口,填充机自动将胶囊托盘推至倍速链;输送机以0.5m/s的速度输送托盘,通过导向轨纠正偏移,确保托盘精细进入重量检测机;检测机在1秒内完成单瓶重量检测,合格托盘继续输送至后续工序,不合格品自动剔除。搬运环节完全取消,单次检测耗时缩短至1.5秒,检测误差降至0.3%,日产量提升至1.5万瓶,且符合GMP无菌生产标准,避免人工接触污染。

电子显示屏组装车间,倍速链输送机与贴合机械臂、消泡机的配合优化了 “屏幕贴合 - 消泡” 流程。传统模式下,人工将显示屏面板从倍速链搬至贴合机械臂,贴合完成后再搬运至消泡机,单次搬运 + 贴合耗时 20 秒,贴合气泡率 3.5%,日组装量 400 块。配合后,倍速链输送机直接对接贴合机械臂进料口,通过真空吸盘将面板平稳输送至机械臂下方;机械臂接收倍速链的到位信号,精细贴合触摸屏与面板,耗时 8 秒;贴合后的显示屏随倍速链输送至消泡机,输送机与消泡机同步调速,确保显示屏连续进入消泡舱。搬运环节取消,单次流程耗时缩短至 12 秒,贴合气泡率降至 0.8%,日组装量提升至 750 块,同时避免人工搬运导致的面板划伤,划伤率从 1.2% 降至 0.2%。与水幕除尘切割机配合,切割粉尘浓度≤2mg/m³。

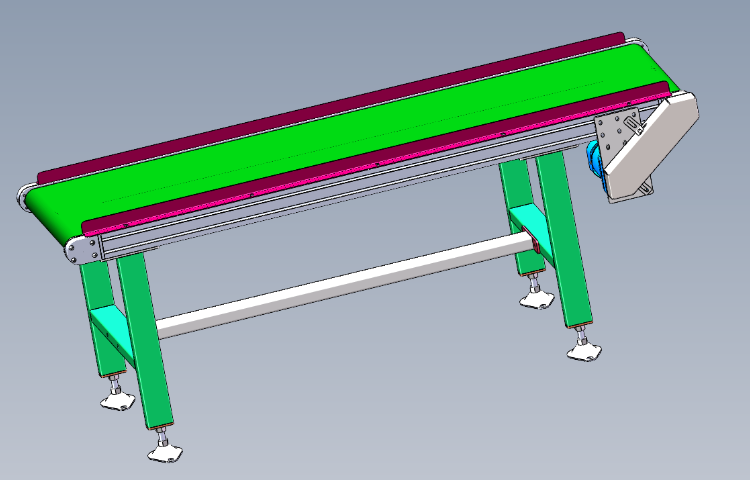

输送机正从单纯传动设备进化为智能终端设备。***试验中的"感知型输送带"嵌入了数千个微型传感器,可实时监测包裹温湿度(对生鲜电商至关重要)、冲击加速度(识别**分拣)甚至内装物化学泄漏。某冷链物流企业接入该系统后,商品变质投诉下降62%。更前沿的磁悬浮输送技术已开始测试,其零接触传动特性可将噪音降至45分贝以下,为未来"夜间无人仓"提供可能。这种软硬件的深度融合,标志着电商物流或者生鲜储存进入"感知-决策-执行"的全新阶段。与等离子坡口切割机配合,厚板坡口切割一次成。榆林市链式辊筒输送机

配合火焰切割机,厚板吊装时间缩至 10 秒。贵州输送机厂家

如:浙江亚普自动化装备科技股份有限公司在现代电商仓库通过立体式输送网络重构空间逻辑。以某跨境仓为例,其三层输送线总长3.2公里,包含爬坡段(比较大倾角15°)、螺旋下降段和直角转向模块,使存储区到包装区的转运时间缩短至90秒。更精妙的是,系统能根据热力图动态调整输送路径——当A拣货区拥堵时,包裹会自动切换至B区线路。这种智能调度使得同等面积仓库的吞吐量提升35%,而能耗反而降低22%,真正实现"空间换效率"的升级改造。贵州输送机厂家

- 吐鲁番地区铸件加工生产线 2026-02-25

- 阿克苏地区带挡边输送网带 2026-02-25

- 浙江省轮胎输送线 2026-02-25

- 阿拉尔市倍速链式输送机 2026-02-25

- 铜仁地区单双链积放辊道输送机 2026-02-25

- 山西省单双链积放辊道输送机 2026-02-25

- 通化市上下循环式总装结 2026-02-25

- 四川移动式皮带输送机 2026-02-25

- 北京双轴螺旋输送机 2026-02-25

- 广西气力输送机 2026-02-25

- 毕节地区轮胎输送线 2026-02-25

- 神农架林区o带辊道输送机 2026-02-25