底盘减震器异响检测需结合路况模拟与部件检测。先让车辆以 20km/h 速度通过高度 8cm 的减速带,用录音设备采集底盘声音,通过频谱分析仪识别 “咚咚” 声的频率范围,正常减震器工作噪音应低于 60dB,异常声响多集中在 80-100dB。随后拆卸减震器,按压活塞杆检查回弹速度,标准状态下应在 3-5 秒内平稳回弹,若出现卡顿或回弹过快,说明减震器阻尼失效。同时检查减震弹簧是否有裂纹,并用游标卡尺测量弹簧自由长度,与原厂值偏差超过 5mm 需更换。检测后需按规定扭矩(通常 25-30N・m)安装减震器,避免因紧固不均引发新的异响。底盘异响检测流程中,维修技师通过路试采集制动系统 “吱呀” 声与悬挂 “咕咚” 声,结合电子控制系统故障码。上海动力设备异响检测控制策略

正时链条异响检测需结合动态监测与静态检查。发动机急加速时,用听诊器在缸体前端*** “哗啦啦” 声,同时用示波器采集凸轮轴位置传感器信号,正常信号应为均匀脉冲,异常时会出现信号缺失或延迟。随后拆卸正时盖,检查链条张紧器状态,按压张紧器推杆,正常应能保持 30 秒以上不回缩,否则为张紧力不足。用链条张力计测量链条松紧度,标准下垂量应在 5-8mm,超过 10mm 需更换链条。同时检查链轮齿面磨损,若出现齿顶变尖或不均匀磨损,需同步更换链轮。检测后需按原厂标记对正正时位置,避免配气相位错误。EOL异响检测检测技术基于深度学习的 NVH 测试系统,在生产下线环节可实现电子节气门执行器异响检测。

对于发动机舱内的零部件异响,检测过程需结合发动机工况变化展开。冷启动时若出现 “哒哒” 声,可能是气门挺柱与凸轮轴的间隙过大;怠速时的 “嗡嗡” 声则可能与发电机轴承磨损相关。检测人员会用听诊器紧贴缸体、水泵、张紧轮等关键部件,同时观察发动机转速与异响频率的关联,以此缩小故障排查范围。汽车电子零部件的异响检测更依赖动态测试。例如车载中控屏在触摸操作时若发出 “滋滋” 的电流异响,或是电动尾门在升降过程中电机发出卡顿声,都需要通过模拟用户日常使用场景来复现。检测设备会记录异响发生时的电流、电压变化,结合零部件运行参数,判断是电路接触不良还是电机齿轮啮合异常。

针对汽车传动系统的零部件异响检测,往往需要在底盘测功机上进行。当车辆在测功机上模拟不同车速行驶时,传动轴、半轴等旋转部件若存在动平衡偏差,会在特定转速下产生周期性异响,比如高速行驶时的 “呜呜” 声。检测人员会通过振动传感器捕捉传动轴的振幅,结合异响频率计算不平衡量,为后续的校正提供数据支持。汽车密封件的异响检测需考虑环境因素的影响。车门密封条、天窗胶条等部件在长期使用后,若出现老化或安装错位,车辆行驶时会因气流冲击产生 “口哨声”,尤其在高速行驶时更为明显。检测人员会在风洞中模拟不同风速和风向,使用压力传感器检测密封件的贴合度,同时记录异响产生的风压条件,确定密封失效的具**置。新能源汽车异响检测中,可识别减速器齿轮异常啮合产生的特征频率,将早期故障检出率提升至 98% 以上。

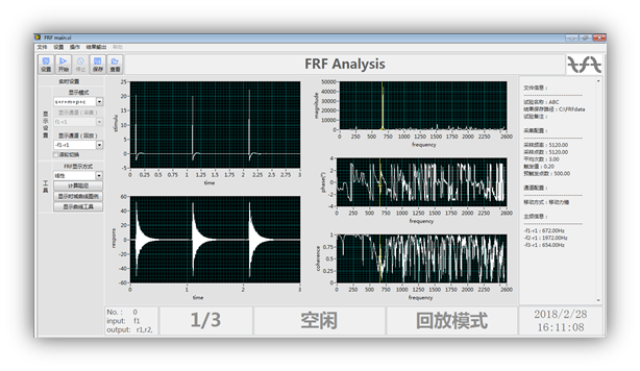

新能源汽车的电机及电控系统异响检测有其特殊性。电机运转时的 “高频啸叫” 可能与定子绕组的电磁振动相关,而电控系统的继电器吸合异响则可能暗示接触不良。检测过程中,会通过频谱分析仪分离电机噪音与异响频率,对比电机转速、电流等参数的变化规律,判断是机械部件磨损还是电子元件故障。汽车零部件异响的耐久性检测需要通过长期路试完成。部分零部件的异响并非在出厂时立即显现,而是在经历一定里程的行驶后才出现,比如轮胎花纹磨损不均导致的 “偏磨异响”、安全带卷收器弹簧疲劳产生的 “卡顿声” 等。检测团队会定期记录车辆行驶中的异响变化,结合零部件的损耗程度,分析异响与使用寿命的关联,为零部件的耐用性优化提供依据。采用激光多普勒测振仪的汽车零部件异响检测方案,可可视化呈现气门挺柱的微观振动状态。产品质量异响检测生产厂家

新能源汽车生产线已普及在线式汽车执行器异响检测,通过多通道麦克风阵列实时捕捉电动执行器的装配缺陷。上海动力设备异响检测控制策略

新型传感器在异响检测中的应用:随着科技发展,新型传感器为下线异响检测带来新的突破。例如,光纤传感器在异响检测中的应用逐渐增多。光纤传感器利用光在光纤中传播的特性,当产品发生振动或产生声音导致光纤受到微小应变时,光的传输特性会发生改变,通过检测这种变化就能精确测量振动和声音信号。与传统传感器相比,光纤传感器具有抗电磁干扰能力强、灵敏度高、可分布式测量等优势。在复杂电磁环境下的工业生产中,如大型变电站附近的电机下线检测,光纤传感器能稳定工作,准确检测到电机的细微异响。此外,MEMS(微机电系统)传感器也在不断革新异响检测技术,其体积小、功耗低、成本低,可大量集成在产品表面,实现对产品***、实时的异响监测。上海动力设备异响检测控制策略