- 品牌

- 迅传智能

- 型号

- 齐全

医药、食品、半导体行业对生产环境的洁净度要求极高,传统输送线的机械部件易产生金属碎屑、润滑油残留,轮轨缝隙还会堆积粉尘,这些污染物可能附着在物料表面,导致产品污染。例如,医药行业中,药品包装若接触润滑油残留,可能引发变质;半导体行业中,金属碎屑附着在芯片表面,会导致芯片性能失效。而磁悬浮输送线的无接触运行,从源头杜绝了这些污染风险:小车与轨道无物理接触,不产生碎屑与润滑油残留;轨道与小车采用密封式设计,可隔绝外部粉尘,且表面光滑易清洁,可耐受酒精、高温蒸汽等消毒方式。在疫苗生产车间,磁悬浮输送线可在万级洁净区内平稳输送无菌疫苗容器,全程无污染物产生;在半导体晶圆车间,它能避免晶圆与输送设备的二次接触,确保晶圆表面洁净度符合生产标准。这种高洁净度特性,使其成为洁净生产场景的理想选择。 迅传智能磁悬浮输送线,磁驱技术革新,配置科学,耐用性强,噪音小,诚邀洽谈。眉山工业磁悬浮输送线供应

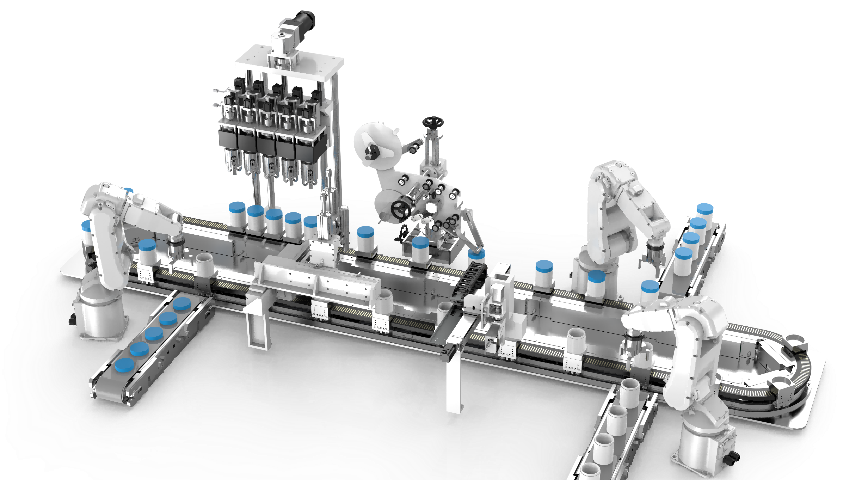

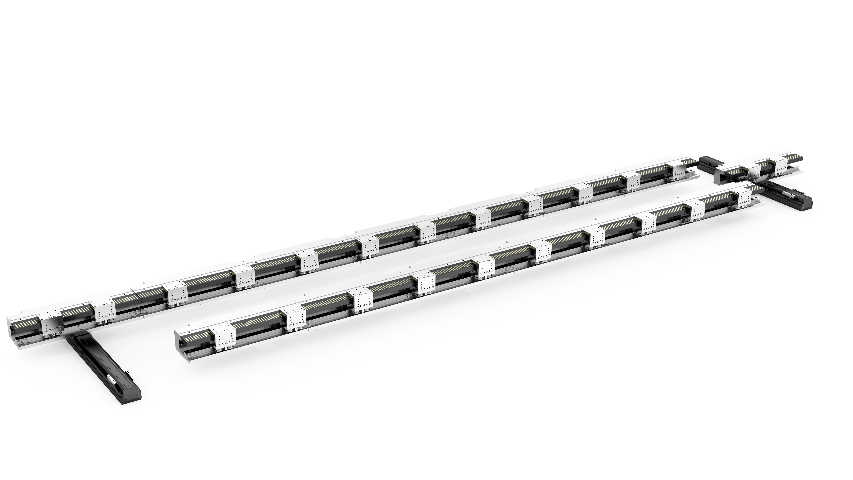

磁悬浮输送线凭借磁场驱动的可控性,具备极高的输送精度,能够准确控制载物小车的启停位置、运行速度与停靠时间,完全满足电子、医药、半导体等精密行业的生产要求。传统输送线依赖机械传动的刚性连接,速度调整易出现滞后,停靠位置误差通常在5-10毫米,难以适配精密元器件的输送需求;而磁悬浮输送线通过可编程控制系统调节磁场强度与变化频率,可将小车的运行速度误差控制在±,停靠位置误差缩小至±1毫米,甚至能实现毫米级的定位精度。在芯片制造过程中,磁悬浮输送线可将晶圆片载具准确输送至光刻、蚀刻等工位,停靠时无任何振动,避免晶圆片因位置偏移或振动导致光刻图案错位;在医药行业的疫苗生产线上,它能按预设时间将装有疫苗原液的容器准确停靠在灌装工位,且每个容器的停靠时间误差不超过,确保灌装剂量的一致性,有效保障了药品质量的稳定性。这种高精度控制能力,让磁悬浮输送线成为精密制造领域不可或缺的关键设备。 黔江区磁悬浮磁悬浮输送线厂家使用寿命长,减少设备更新频率。

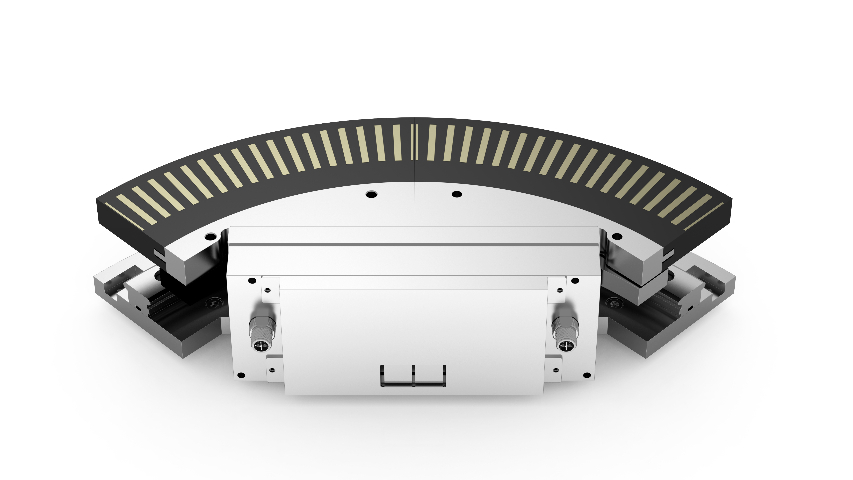

半导体制造:晶圆精密转运与制程衔接在半导体芯片制造中,磁悬浮输送线是保障生产精度与良率的关键设备。芯片制造涵盖光刻、刻蚀、镀膜等上百道工序,晶圆需在不同设备间频繁转运,传统机械输送易产生振动、颗粒污染与定位偏差,严重影响芯片性能。磁悬浮输送线采用非接触式电磁驱动,完全避免摩擦产生的微尘,满足无尘车间ISO1级洁净标准;其亚微米级定位精度(±),可准确对接光刻机、刻蚀机等设备,确保晶圆在纳米级制程中保持位置稳定,大幅降低图案偏移导致的废品率。此外,多动子单独控制特性支持多线并行作业,可同时处理不同尺寸晶圆(如8英寸与12英寸),灵活适应多样化生产需求,使产线综合效率提升40%以上,有力推动半导体制造向更高精度、更高产能迈进。

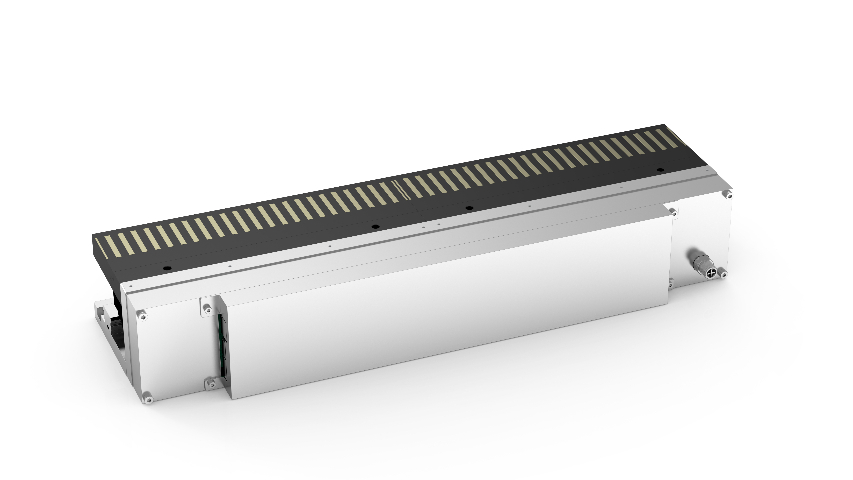

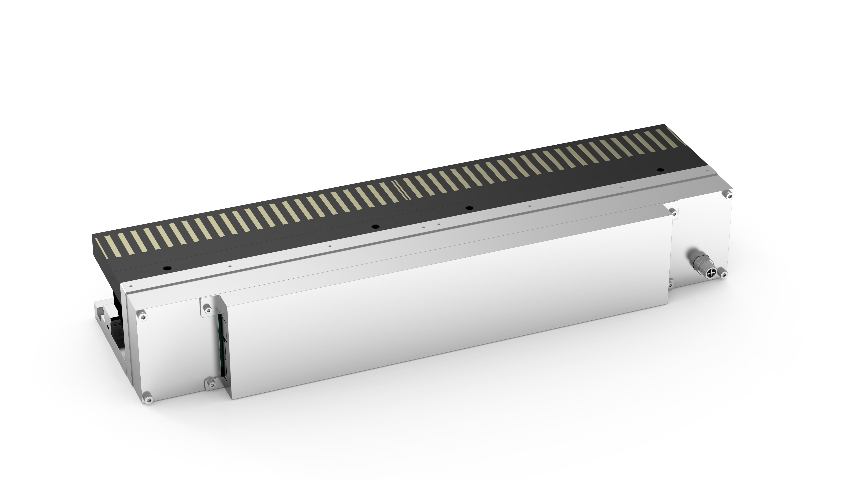

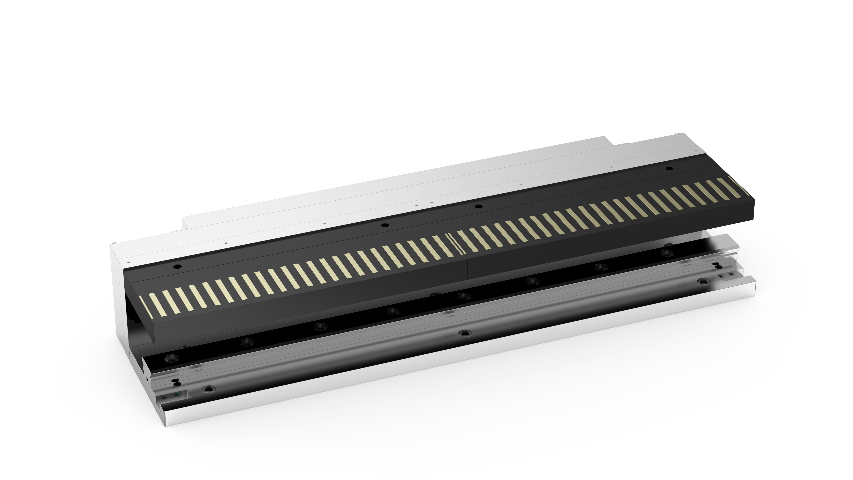

磁悬浮输送线关键的优势在于“无接触运行”,这一特性从根本上解决了传统机械输送线的关键痛点。传统输送线依赖轮轨、链条等机械部件传动,运行过程中不可避免产生摩擦,不但会造成轮轴、链条的磨损,还需定期添加润滑油以减少损耗,这不但增加了零部件更换的成本,还需投入人力进行维护,且维护时往往需要停机,影响生产进度。而磁悬浮输送线通过磁场力使载物小车悬浮于轨道上方,小车与轨道之间无任何物理接触,既没有机械摩擦带来的部件损耗,也无需润滑油脂的定期补给。从长期使用来看,其零部件更换频率为传统输送线的1/5甚至更低,每年可为企业节省大量的维护费用与停机损失。例如在汽车零部件生产车间,一条传统输送线平均每3个月需更换一次传动轮,每次维护停机2-3小时;而磁悬浮输送线投入使用后,全年只需进行2-3次轨道清洁,无需更换关键传动部件,有效保障了生产线的连续稳定运行。 迅传智能磁悬浮输送线具有高速、稳定、低噪音!

无接触传输是磁悬浮输送线的明显优势,在医药、食品等对卫生有极高要求的行业里,其重要性和价值难以替代,如同沙漠中的清泉,为这些行业的生产卫生安全筑牢关键防线。传统输送线的机械接触方式如同潜在的污染源,易在物料运输中造成污染;而磁悬浮输送线借助磁场让物料悬浮运输,彻底规避了接触污染风险,恰似为物料披上一层无形“防护服”。制药厂中,药品的生产与运输必须处于无菌环境,哪怕细微污染都可能引发重大危险,导致药品质量出现严重问题,危及患者生命健康。磁悬浮输送线凭借先进的磁场设计和隔离技术,能严格满足这一严苛要求,保障药品在整个生产运输过程中的质量安全。运行平稳,减少设备振动对基础的影响。南川区磁悬浮输送线

磁悬浮输送线通过模块化设计,降低生产线改造的成本。眉山工业磁悬浮输送线供应

传统机械输送线(如皮带输送线、链条输送线)的关键痛点在于“机械摩擦”——皮带与滚筒的摩擦易导致皮带磨损开裂,链条与链轮的啮合会产生金属损耗,平均每3-6个月就需更换一次易损部件,且维护时需停机拆解,不但增加了零部件采购成本,还会造成生产中断。而磁悬浮输送线的无接触运行,让摩擦损耗几乎为零:轨道与小车无物理接触,不存在部件磨损;无需润滑油脂,也避免了油脂污染物料的风险。从实际应用数据来看,一条长度为100米的磁悬浮输送线,年均维护次数为2-3次(主要为轨道清洁),而同等长度的链条输送线年均维护次数可达15-20次,维护成本为传统输送线的1/8-1/10。以汽车零部件工厂为例,某工厂将5条传统链条输送线替换为磁悬浮输送线后,年均维护费用从80万元降至12万元,同时减少停机维护时间约200小时,直接提升了生产效率。这种低损耗特性,让磁悬浮输送线在长期使用中展现出明显的经济性优势。眉山工业磁悬浮输送线供应

- 温州智能磁悬浮输送线维护 2026-01-14

- 无锡磁悬浮磁悬浮输送线调试 2026-01-14

- 淮安食品磁悬浮输送线 2026-01-13

- 宿州接驳磁悬浮输送线定制 2026-01-12

- 泰安磁悬浮输送线维护 2025-12-26

- 宁波接驳磁悬浮输送线调试 2025-12-19

- 宿州智能磁悬浮输送线供应 2025-12-19

- 烟台磁悬浮输送线价格 2025-12-19

- 平谷区环形磁悬浮输送线定制 2025-12-16

- 达州环形磁悬浮输送线定制 2025-12-16

- 大渡口区工业磁悬浮输送线定制 2025-12-16

- 潍坊食品磁悬浮输送线维护 2025-12-16