- 品牌

- ALLIANCE

- 型号

- CI

- 基材

- 金属

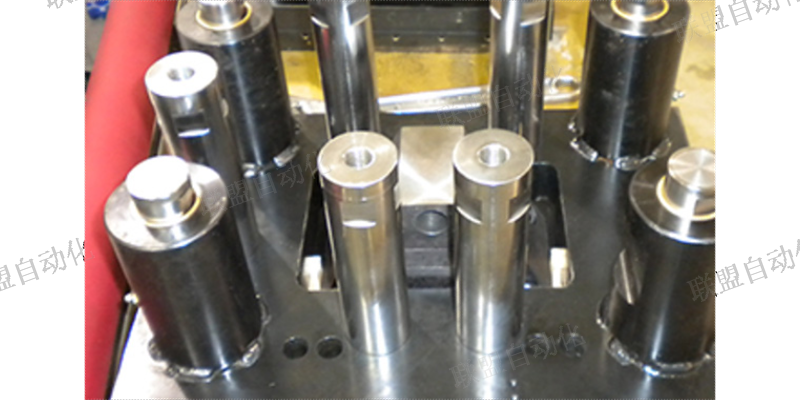

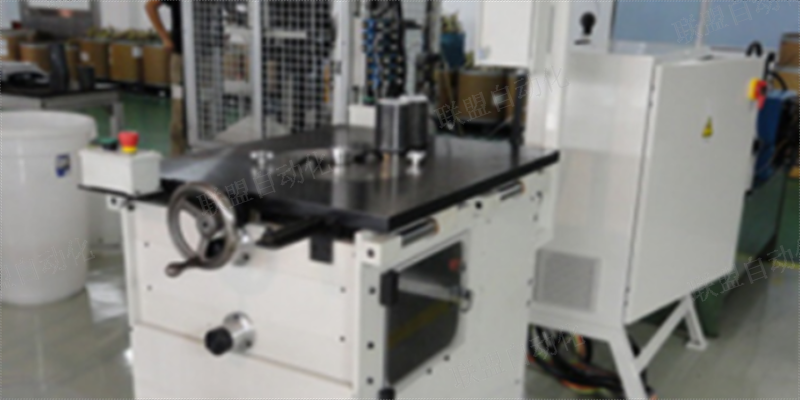

嵌线机(又名落线机、下线机)作为机电制造领域的专门使用设备,其主要作用是通过机械自动化完成线圈与铁芯槽的精确嵌合。这一过程直接影响电机、变压器等产品的性能与寿命,其工业价值体现在以下四个维度:基础功能:实现复杂线材的标准化嵌入。材料适应性:嵌线机可处理漆包圆铜线(含缩醛漆、环氧漆、聚酯漆等绝缘类型)、信号线、电源线等多类线缆2。其导齿与导条结构通过机械调整适配不同线径,确保铜线嵌入时绝缘层不受损。例如在微特电机生产中,0.1mm细线通过导条凹槽定位,避免人工操作导致的断线风险。关键机械结构。主要模块包括:模架系统:线圈导条与推力柱配合,约束线材走向;液压推压装置:上液压缸驱动模推板下压线圈,下液压缸控制槽盖片推条封闭槽口4;导齿-导条模具:类长方体导条替代传统带槽设计,简化结构并降低卡线概率。苏州牵引电机嵌线机销售厂。牵引电机嵌线机修理

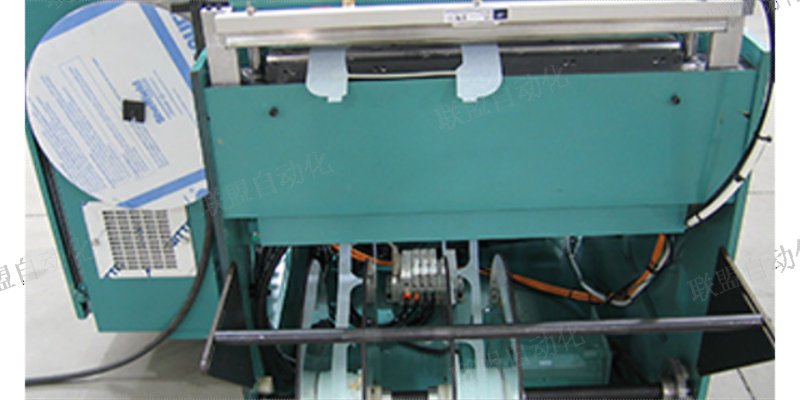

放线机构:线的源头管理。放线机构负责存储并提供连续的漆包铜线。这部分通常包括一个大容量的线盘支架,可以容纳数百甚至上千米的电磁线卷。线盘安装在支架上后,通过摩擦制动器来控制放线速度,防止因重力加速度导致的突然加速或断线。更重要的是,放线路径经过精心设计,设置了导轮和张力调节装置,使电线以恒定的轻微张力平稳送出。合适的张力既能保证电线顺畅流动,又不会因过度拉扯而造成绝缘层破损。一些高级机型还会配备自动换盘功能,当当前线盘用完时,能自动切换至备用线盘,减少停机时间。芜湖半自动嵌线机要多少钱嵌线机的使用可以减少人工操作的错误率。

日常维护与安全管理:构建长效运行机制。机械系统维护:润滑保养:每运行200小时对导轨、丝杠等运动部件涂抹润滑脂,选用NLGI2号锂基脂。某企业润滑周期延长至400小时后,导轨磨损量增加3倍。模具清理:每日生产结束后,用铜刷清理模具型腔内的绝缘漆残留,避免固化后难以清理。模具清理不及时将导致嵌线阻力增加25%。紧固件检查:每周检查设备各部位螺栓紧固力矩,重点监控主轴轴承座、嵌线臂等关键部位。某企业因螺栓松动导致设备振动超标,引发铁芯叠片错位。

电气性能检查主要包括绝缘电阻测试和匝间绝缘测试。使用兆欧表测量线圈对地的绝缘电阻,在常温下,绝缘电阻应不低于50MΩ;测量各相线圈之间的绝缘电阻,同样不低于50MΩ。匝间绝缘测试需使用匝间耐压测试仪,施加规定的电压(通常为1000V+2倍额定电压),持续1分钟,无击穿或闪络现象。若发现绝缘性能不合格,需查找原因,必要时拆除线圈重新嵌线。清理与标识环节,要将嵌线完成的定子表面的杂物、线头清理干净,用压缩空气吹去定子槽内的灰尘。在定子上标记产品型号、规格、生产日期和操作人员编号,便于追溯。将合格的定子整齐摆放在周转架上,避免相互碰撞,周转架需放置在指定区域,与待嵌线的定子分开存放,防止混淆。嵌线机在制作音响设备时,通过精密的缠绕方式提升了扬声器的音质效果。

铁芯定位系统负责将待嵌线的定子或转子铁芯精确固定在工作位置。该系统包括铁芯夹具、旋转分度装置和位置检测元件。夹具根据铁芯形状专门设计,确保夹持稳固且不损伤铁芯;旋转分度装置可实现铁芯的精确角度定位,通常采用高精度伺服电机驱动;位置检测元件则实时反馈铁芯实际位置,形成闭环控制。电气控制系统作为嵌线机的大脑,协调各部件有序工作并监控工艺参数。现代嵌线机多采用PLC或专门使用控制器,通过编程实现复杂的嵌线动作序列。控制系统需要精确管理铁芯旋转角度、嵌线力度、运动轨迹等关键参数,并具备故障自诊断和报警功能。人机界面通常采用工业触摸屏,便于参数设置和运行监控。重庆压缩机嵌线机销售厂。四川进口嵌线机厂家

嵌线机采用耐磨材料制造推线杆和导向部件,延长易损件的更换周期。牵引电机嵌线机修理

异常情况处理:电气系统维护。接线端子紧固:每月检查所有接线端子是否松动,使用扭矩扳手按标准力矩紧固。某企业因端子松动引发电弧故障,造成控制柜烧毁。电气元件除尘:每季度用压缩空气吹扫电气柜内的灰尘,重点清理变频器、PLC等散热片。元件积尘将导致散热效率下降20%,缩短使用寿命。接地电阻检测:每半年检测设备接地电阻,阻值应<4Ω。接地不良可能引发静电积累,击穿电子元件。尽管不同型号的嵌线机在外形尺寸和局部细节上可能存在差异,但其基本组成框架具有高度共性。牵引电机嵌线机修理

- 新能源汽车嵌线机 2026-01-25

- 江苏机器人嵌线机厂家 2026-01-25

- 宁波压缩机嵌线机电话 2026-01-25

- 重庆新能源汽车嵌线机多少钱一台 2026-01-25

- 台州工业电机嵌线机哪里有 2026-01-24

- 温州半自动嵌线机生产厂家 2026-01-24

- 上海牵引电机嵌线机有哪些 2026-01-24

- 牵引电机嵌线机修理 2026-01-24

- 芜湖机器人嵌线机维修电话 2026-01-24

- 南京全自动嵌线机厂家 2026-01-24

- 四川全自动嵌线机推荐厂家 2026-01-24

- 广东牵引电机嵌线机销售厂 2026-01-24