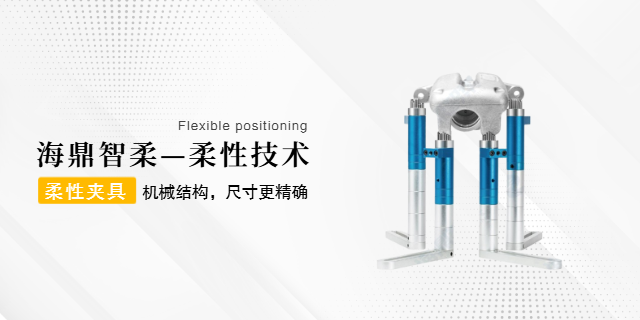

- 品牌

- 海鼎智柔

- 型号

- 支持定制

- 材质

- 不锈钢,材质支持定制,碳钢,铝合金

- 加紧动力源

- 手动夹具,气动夹具,手自一体夹具

- 是否标准件

- 是

- 样品或现货

- 现货

- 是否进口

- 否

- 是否库存

- 库存

- 厂家

- 海鼎智柔

在航空航天零部件的批量生产线中,柔性夹具与自动化加工设备协同作战,奏响高效生产的乐章。以自动化钻削中心为例,柔性夹具作为零部件的“亲密伙伴”,确保工件在高速钻孔过程中准确就位。它具备快速装夹功能,能在极短时间内完成零部件的固定与松开,配合自动化设备的连续运行节奏,大幅提升加工效率。并且,柔性夹具还与在线检测系统联动,实时监测零部件的加工精度,一旦发现偏差,立即反馈调整夹持策略,实现闭环控制,保证每一个成品零部件都完美达标,为航空航天装备的稳定、可靠生产奠定坚实基础,助力我国在航空航天领域持续率先,向着更高目标奋勇攀登。 柔性夹具领航,精确贴合多样轮廓,高效夹持,开启智能加工新篇章。手自一体柔性工装夹具维修

提升加工效率:海鼎智柔柔性夹具的快速换装和自动调整功能,明显减少了蒙皮加工过程中的辅助时间。在更换不同型号的蒙皮进行加工时,操作人员只需在控制系统中输入相应的参数,夹具即可在几分钟内完成重新定位和夹紧力调整,相比传统夹具的换装时间大幅缩短。此外,该夹具与自动化加工设备的高度集成,实现了蒙皮加工的自动化流水线生产。从蒙皮的上料、定位、加工到下料,整个过程无需人工过多干预,极大地提高了加工效率,降低了工人的劳动强度,为企业实现高效生产提供了有力保障。 机床柔性夹具多少钱柔性夹具用于夹持不同型号的汽车零部件,结合光学定位确保装配精度。

有效控制蒙皮变形:蒙皮材料通常较薄且刚度低,在加工过程中极易发生变形。海鼎智柔柔性夹具的智能自适应支撑系统,可根据蒙皮的形状和受力情况,动态调整支撑点的位置和支撑力大小。在蒙皮铣削加工时,当刀具切削力发生变化,夹具能够迅速感知并实时调整支撑力,使蒙皮在加工过程中始终保持稳定状态,有效抑制变形的产生。对于一些曲率较大的蒙皮,该夹具还能通过多点分布式支撑,将蒙皮的变形量控制在极小范围内,保证蒙皮的外形精度符合设计要求,为航空制造企业解决了蒙皮加工变形这一长期困扰的难题。

海鼎智柔柔性夹具确保产品高精度组装:产品组装过程中,零部件的准确定位是保证产品性能的关键。海鼎智柔柔性夹具采用高精度视觉识别系统与微米级定位技术,能够快速捕捉并定位零部件的关键特征点。在智能手机组装中,对于尺寸微小且精度要求极高的主板与外壳组装,夹具的视觉识别系统可快速扫描主板上的接口、焊点位置,以及外壳的对应安装孔,通过与预设的三维模型进行对比,自动调整夹具的定位模块,实现误差在±以内的准确定位。同时,夹具的智能夹紧机构能根据零部件的材质和形状,提供均匀且适宜的夹紧力,确保在组装过程中零部件不发生偏移或变形,使各部件紧密配合,有效提升产品的组装精度和整体性能,减少因组装误差导致的产品故障,提高产品合格率。 海鼎智柔柔性夹具防弯管加工碎屑损伤,配除尘系统,提升产品洁净度。

海鼎智柔柔性夹具实现CNC加工快速换型与高效生产:在CNC加工的多品种小批量生产场景中,频繁更换工件和夹具是制约生产效率的关键因素。海鼎智柔柔性夹具采用模块化设计与智能控制系统,极大缩短了换型时间。当切换不同类型工件加工时,操作人员只需在控制系统中输入新工件的参数,夹具的定位模块和夹紧机构便会通过伺服电机驱动,自动调整至对应位置与夹紧力度,整个换装过程可在5分钟内完成,相比传统夹具大幅减少80%的换型时间。以某机械加工厂为例,其承接多种零部件CNC加工订单,引入海鼎智柔柔性夹具后,机床的有效加工时间占比从60%提升至85%,设备利用率明显提高,企业能够更快速地响应客户多样化需求,在市场竞争中赢得先机。同时,该夹具还可与自动化上下料系统集成,实现CNC加工的无人化连续生产,进一步提升生产效率。 海鼎智柔柔性夹具适配曲面辅材复杂结构,提升加工一致性。手自一体柔性工装夹具维修

海鼎智柔柔性夹具,持续优化升级,以更优性能助力企业提升生产竞争力。手自一体柔性工装夹具维修

海鼎智柔柔性夹具在生产过程中的稳定性至关重要,它直接关系到产品质量的一致性。海鼎智柔柔性夹具采用品质比较高的材料与精湛制造工艺,具备出色的稳定性。在机械加工行业,对于一些大型、重型工件的加工,普通夹具可能因承受不住切削力而出现晃动,影响加工质量。而我们的柔性夹具拥有强大的支撑与夹紧能力,在粗加工时能稳定承受较大切削用量载荷,在精加工时又能准确保证工件的定位精度,确保每一个加工环节都稳定可靠,为企业生产出高质量的产品提供有力保障。 手自一体柔性工装夹具维修

- 广东汽车零部件柔性夹具推荐厂家 2026-02-09

- 上海不锈钢柔性矩阵夹具 2026-02-09

- 手自一体柔性工装夹具维修 2026-02-09

- 不锈钢柔性工装夹具推荐厂家 2026-02-09

- 手自一体柔性工装夹具价格 2026-02-09

- 北京手自一体柔性夹具推荐厂家 2026-02-08