- 品牌

- 铭逸化工

- 服务项目

- 化工原料

- 服务地区

- 全国

- 服务周期

- 一年

- 适用对象

- 中小企业

- 提供发票

- 是

- 营业执照

- 是

- 专业资格证

- 是

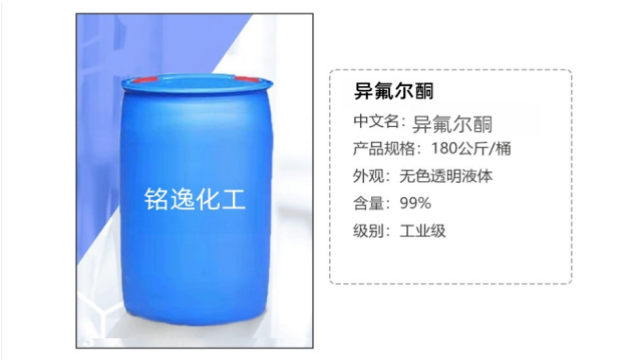

高 端汽车原厂漆用溶剂行业中,异氟尔酮是提升漆膜光泽与耐候性的核 心成分。高 端汽车原厂漆(如豪华品牌金属漆)对光泽度、流平性及耐紫外线要求极高,传统溶剂(如二甲苯)溶解丙烯酸树脂时易出现溶解不充分,导致漆膜橘皮、光泽不足,且耐候性能维持2-3年。采用异氟尔酮+二甲苯 + 乙 酸丁酯(4:3:3)复配溶剂体系,加入0.5%有机硅流平剂,在高速分散机1500r/min转速下分散40分钟,可使树脂溶解度提升至99.5%,漆液粘度稳定在25-30s(涂4杯)。施工采用静电喷涂工艺,烘干温度140℃/30分钟,形成的漆膜光泽度达95°(60°角测量),较传统工艺提升12%,橘皮等级达1级。经氙灯老化测试3000小时后,漆膜色差ΔE<0.8,耐石击性能达GB/T 1732标准4级,盐雾测试1000小时无锈蚀。适配奔驰、宝马等高 端汽车涂装线,漆膜合格率从88%提升至99.6%,返工成本降低90%,车辆漆面质保期从3年延长至8年,虽溶剂成本较传统方案高15%,但综合涂装效益显 著提升异氟尔酮的气味可通过工艺改善。南京溶剂异氟尔酮

工业重油污清洗剂行业中,异氟尔酮是焦油、润滑脂的高效溶解成分。机械加工车间的设备、地面易残留焦油、极压润滑脂等重油污,传统清洗剂需高温浸泡,效率低且腐蚀设备。异氟尔酮与异丙醇按7:3复配,加入0.5%非离子表面活性剂,制成的清洗剂在常温下浸泡20分钟,可溶解重油污,去除率达99%。其对碳钢、铸铁等金属无腐蚀,清洗后设备表面无锈蚀,硬度保持率达100%。清洗剂可通过静置分层回收,重复利用率达80%,废水COD值较溶剂型清洗剂降低50%,符合HJ 451工业清洗剂环保标准。适配机床、发动机缸体等重油污清洗,单台设备清洗时间从2小时缩短至30分钟,清洗成本降低40%。绍兴异氟尔酮储存条件异氟尔酮的化学稳定性值得深入探究。

化妆品指甲油 行业中,异氟尔酮是硝化纤维素的溶解与持久助剂。传统指甲油易出现脱落、光泽衰减快,且涂刷时易起皱。异氟尔酮与乙酸丁酯按3:7复配作为溶剂,可溶解硝化纤维素,使指甲油粘度稳定在1800-2200mPa·s,涂刷时流平性提升60%,涂层厚度均匀(12-15μm)。其挥发速度缓慢,可使漆膜缓慢固化,附着力达1.0N/mm,耐摩擦(100次)无划痕,光泽度保持率达90%(1个月)。符合QB/T 2287指甲油标准,气味较传统产品降低40%,适配高 端化妆品生产,指甲油使用寿命从7天延长至15天,生产成本降低35%。

建筑外墙氟碳漆用溶剂行业中,异氟尔酮是提升漆膜耐候性与装饰性的核 心成分。高层建筑外墙氟碳漆需耐受紫外线、风雨侵蚀,传统溶剂(如二甲苯)成膜后漆膜易褪色、开裂,耐候性8年,维护成本高。采用异氟尔酮+乙二醇单丁醚+二甲苯(5:3:2)复配溶剂,加入0.4%抗老化剂,涂料固含量控制在40%,采用高空喷涂工艺,烘干温度60℃/2小时,漆膜厚度50μm。形成的漆膜光泽度达90°,经氙灯老化测试8000小时后,色差ΔE<1.0,耐盐雾测试3000小时无锈蚀,耐人工加速老化寿命达20年。符合JG/T 25氟碳漆标准,适配万科、保利等地产企业,外墙涂装合格率从90%提升至99.7%,建筑外墙维护周期从8年延长至20年,综合维护成本降低80%。异氟尔酮在工业防腐漆中用量考究。

半导体光刻胶稀释剂行业中,异氟尔酮是提升光刻精度与分辨率的关键试剂。半导体晶圆光刻工艺中,需稀释光刻胶以控制涂覆厚度,传统稀释剂(如乙酸丁酯)挥发速度不均,导致光刻胶涂覆厚度波动,分辨率达0.18μm。采用超高纯度异氟尔酮(99.99%)+丙二醇甲醚(9:1)复配稀释剂,经0.2μm滤膜过滤,将光刻胶粘度从2000mPa·s降至500mPa·s,采用旋涂工艺(3000r/min,30秒),涂覆厚度均匀控制在0.5μm±0.02μm。经光刻机曝光、显影后,光刻图形分辨率达0.07μm,线宽误差<0.005μm,符合SEMI C12标准。适配中芯国际、华虹半导体等晶圆制造厂,光刻合格率从85%提升至99.6%,晶圆成品率提升10%,为7nm芯片量产提供了关键支撑。开发环保异氟尔酮生产技术是趋势。滁州一手货源异氟尔酮

异氟尔酮在制革工业中有特殊用途。南京溶剂异氟尔酮

皮革涂饰剂行业中,异氟尔酮是聚氨酯皮革涂饰剂的溶解与流平助剂。皮革顶层涂饰需兼顾光泽与耐磨性,传统涂饰剂易出现橘皮、光泽衰减快。异氟尔酮与乙酸乙酯按5:5复配作为溶剂,可溶解聚氨酯树脂,涂饰剂粘度稳定在15-20s,喷涂后成膜均匀,光泽度达90°。固化后漆膜耐磨测试(1000次摩擦)无露底,耐干湿擦色牢度均达4级以上,符合QB/T 1272皮革涂饰剂标准。适配鞋面革、家具革高 端涂饰,涂饰后皮革手感柔软度保持率达95%,耐老化(紫外线照射1000小时)色差ΔE<2.0,涂饰效率提升60%。南京溶剂异氟尔酮

锂电池正极材料分散剂行业中,异氟尔酮是提升正极浆料稳定性与电池容量的关键助剂。磷酸铁锂正极材料制备时,需将活性物质、导电剂、粘结剂均匀分散,传统分散剂(如N-甲基吡咯烷酮)易吸潮,导致浆料团聚,电池容量衰减快。采用异氟尔酮+乙酸乙酯(8:2)复配分散剂,加入0.4%碳纳米管分散剂,在双行星搅拌机800r/min转速下分散60分钟,浆料粒径控制在0.5-1μm,稳定性达72小时不分层。涂覆后极片厚度误差±5μm,压实密度达2.8g/cm³,装配成18650电池后,容量达1500mAh,循环寿命2000次后容量保持率达90%,较传统工艺提升15%。符合GB/T 31484锂电池标准,适配宁德时代、...

- 南京溶剂异氟尔酮 2026-02-02

- 镇江工业级异氟尔酮 2026-02-01

- 徐州异氟尔酮量大优惠 2026-01-31

- 衢州异氟尔酮价格 2026-01-27

- 异氟尔酮批发 2026-01-27

- 杭州一手货源异氟尔酮 2026-01-25

- 滁州稀释剂异氟尔酮 2026-01-25

- 松江区异氟尔酮生产厂家 2026-01-25

- 杭州异氟尔酮生产厂家 2026-01-25

- 太仓稀释剂异氟尔酮 2026-01-25

- 常熟异氟尔酮生产厂家 2026-01-24

- 黄浦区溶剂异氟尔酮 2026-01-24

- 一手货源异氟尔酮价格 2026-01-24

- 滁州异氟尔酮厂家批发 2026-01-24

- 安徽溶剂异氟尔酮 2026-01-24

- 亳州异氟尔酮报价 2026-01-24