- 品牌

- 明晟光普

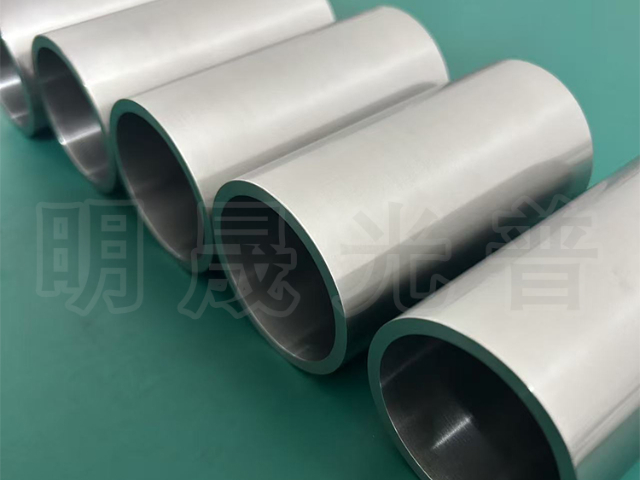

- 工艺

- 锻制

钽元素的发现为钽坩埚的诞生奠定了基础。1802 年,瑞典化学家安德斯・古斯塔夫・埃克贝里分离出钽元素,但受限于当时的冶金技术,钽的提纯与加工长期处于停滞状态。19 世纪末,随着电弧熔炼技术的出现,科学家开始尝试制备金属钽制品,此时的钽主要用于制作灯丝、电容器等简单元件,尚未涉足坩埚领域。20 世纪初,航空航天与原子能领域的初步发展,催生了对高温承载材料的需求。1930 年代,美国通用电气公司尝试用粉末冶金工艺制备钽坩埚,采用简单的冷压成型与真空烧结技术,虽然产品密度较低(约 8.5g/cm³,为理论密度的 80%)、使用寿命短(能承受 5-10 次高温循环),但成功实现了钽在高温熔炼领域的应用,主要用于小批量贵金属(如铂、钯)的提纯。这一阶段的钽坩埚生产工艺简陋,产品性能不稳定,市场应用范围狭窄,主要局限于实验室与领域,尚未形成规模化产业。其焊接工艺采用氩弧焊,焊缝强度与母材相当,无性能短板。平凉钽坩埚多少钱一公斤

钽,化学符号 Ta,在元素周期表中位于第 73 位,属于过渡金属元素。它具有一系列令人瞩目的特性,这些特性为钽坩埚的优异性能奠定了坚实基础。首先,钽拥有极高的熔点,高达 2996℃,在常见金属中名列前茅。这一特性使得钽坩埚能够在超高温环境下保持固态,稳定地承载和处理高温物料,而不会发生软化或熔化现象。其次,钽的化学性质极为稳定,具有出色的抗腐蚀性。在冷、热状态下,无论是面对盐酸、浓硝酸,甚至是腐蚀性极强的 “王水”,钽都能泰然处之,几乎不发生化学反应。这种的化学稳定性源于其表面能够形成一层致密且稳定的五氧化二钽(Ta₂O₅)保护膜,有效阻止了外界腐蚀介质的侵蚀。此外,钽还具备良好的热传导性与导电性,能够在高温环境下迅速且均匀地传递热量,确保坩埚内物料受热一致,同时在一些涉及电加热或电化学反应的应用中发挥重要作用。南通钽坩埚生产厂家其表面粗糙度可按需调整,满足不同物料的附着或脱离需求。

钻孔工艺用于需要开孔的坩埚(如排气孔、安装孔),采用数控钻床(定位精度±0.01mm),根据孔径选择钻头:孔径≤3mm用高速钢钻头,转速5000r/min,进给量0.05mm/r;孔径>3mm用硬质合金钻头,转速3000r/min,进给量0.1mm/r,钻孔后需去除毛刺(采用超声波清洗,时间10分钟)。抛光工艺分为机械抛光与化学抛光,机械抛光采用羊毛轮配合金刚石抛光膏(粒度1-3μm),转速1500r/min,抛光时间20-30分钟,表面光洁度提升至Ra≤0.02μm(镜面效果),适用于半导体用坩埚;化学抛光采用磷酸-硫酸-硝酸混合溶液(体积比5:3:2),温度80-90℃,浸泡5-10分钟,通过选择性溶解去除表面缺陷,同时形成钝化膜,提高抗氧化性。加工完成后需进行清洁处理,采用超声波清洗(乙醇介质,频率40kHz,时间30分钟),去除残留切削液与杂质,烘干后(80℃,2小时)转入表面处理工序。

烧结工艺是实现钽坩埚致密化的关键步骤,传统真空烧结存在能耗高、烧结时间长、致密化不充分等问题。创新主要体现在三个方面:一是微波烧结技术的应用,利用微波的体加热特性,使钽粉颗粒内部均匀受热,烧结温度降低 150-200℃,保温时间从 12 小时缩短至 4 小时,能耗降低 40%,同时避免传统烧结的晶粒粗大问题,烧结后钽坩埚的晶粒尺寸控制在 5-10μm,强度提升 25%;二是热等静压(HIP)烧结的工业化应用,在 1800℃、150MPa 高压下,通过氩气传压实现坯体的致密化,致密度从传统烧结的 95% 提升至 99.5% 以上,内部孔隙率低于 0.5%,有效避免高温使用时的渗漏问题;三是气氛烧结的精细控制,针对易氧化的钽合金,采用氢气 - 氩气混合气氛(氢气含量 5%-10%),在烧结过程中实现动态除氧,使合金中的氧含量控制在 50ppm 以下,提升材料的耐腐蚀性能。在航空航天领域,钽坩埚用于特种合金熔炼,保障部件耐高温性能。

在现代工业体系中,高温材料处理装备的升级始终是推动产业革新的关键力量,钽坩埚凭借其独特的性能优势,成为连接基础材料与制造的重要纽带。从半导体芯片的精密制造到航空航天特种材料的研发,从光伏产业的硅晶体生长到稀土元素的提纯,钽坩埚以耐高温、抗腐蚀、高纯度的特性,承载着极端工况下的工艺需求。其发展历程不仅映射了材料科学的进步,更与全球制造业的兴衰紧密相连。随着新能源、新一代信息技术等战略性新兴产业的加速发展,对钽坩埚的性能要求不断提升,推动其从传统的通用型产品向定制化、高精度、长寿命方向演进。深入梳理钽坩埚的发展脉络,分析不同阶段的技术突破与产业特征,不仅能把握其技术发展规律,更能为未来装备材料的创新提供借鉴,具有重要的理论与实践价值。大型工业级钽坩埚(直径≥500mm),可批量熔炼高纯度金属,提升生产效率。南通钽坩埚生产厂家

钽坩埚表面经抛光处理,粗糙度 Ra≤0.8μm,减少物料粘附,便于清洁。平凉钽坩埚多少钱一公斤

钽作为稀有金属,原料成本较高,成本控制创新通过原料优化与工艺改进实现降本增效。在原料方面,开发钽废料回收再利用技术,通过真空熔炼 - 电解精炼工艺,将报废钽坩埚回收制成高纯度钽粉(纯度 99.95%),回收利用率达 90% 以上,原料成本降低 30%;在工艺方面,优化成型与烧结参数,采用 “一次成型 - 一次烧结” 工艺,减少中间工序,生产周期缩短 25%,能耗降低 20%,同时提高材料利用率,从传统工艺的 60% 提升至 85% 以上。在规模化生产方面,通过扩大生产规模(单条生产线年产能从 1 万件提升至 5 万件),实现规模效应,单位生产成本降低 15%;在供应链管理方面,建立全球化的原料采购与配送体系,降低原料运输成本与库存成本。成本控制创新在保证产品性能的前提下,降低了钽坩埚的生产成本,提高了市场竞争力,推动其在中低端市场的普及应用。平凉钽坩埚多少钱一公斤

- 陇南钽坩埚货源源头厂家 2025-12-30

- 三明钽坩埚生产 2025-12-29

- 温州哪里有钽坩埚制造厂家 2025-12-29

- 天水钽坩埚生产 2025-12-29

- 西宁哪里有钽坩埚供应商 2025-12-27

- 上海哪里有钽坩埚源头厂家 2025-12-27

- 青海哪里有钽坩埚源头厂家 2025-12-22

- 广州钽坩埚生产 2025-12-21

- 江苏钽坩埚货源源头厂家 2025-12-21

- 安康钽坩埚源头供货商 2025-12-20

- 银川钽坩埚 2025-12-20

- 银川钽坩埚多少钱一公斤 2025-12-15