- 品牌

- 明晟光普

- 型号

- *

半导体产业是钨坩埚重要的应用领域,其发展直接推动钨坩埚技术升级。20 世纪 60-80 年代,单晶硅制备采用直径 2-4 英寸晶圆,对应钨坩埚直径 50-100mm,要求纯度 99.9%、致密度 95%,主要用于拉晶过程中盛放硅熔体。20 世纪 80-2000 年,晶圆尺寸扩大至 6-8 英寸,坩埚直径提升至 200-300mm,对尺寸精度(公差 ±0.1mm)和表面光洁度(Ra≤0.4μm)要求提高,推动成型与加工技术优化,采用数控车床实现精密加工,满足均匀热场需求。2000-2010 年,12 英寸晶圆成为主流,坩埚直径达 450mm,需要解决大型坩埚的应力集中问题,通过有限元分析优化结构,采用热等静压烧结提升致密度至 99.5%,确保高温下结构稳定。3D 打印钨坩埚无需模具,可一体成型带冷却通道结构,材料利用率达 95%。济宁钨坩埚

针对钨在高温下易氧化(600℃以上开始氧化生成 WO₃)的问题,抗高温氧化涂层创新成为重点方向。开发钨 - 硅 - 钇(W-Si-Y)复合涂层,采用包埋渗工艺(温度 1200℃,时间 4 小时),在钨表面形成 5-8μm 的 Si-Y 共渗层,氧化过程中生成致密的 SiO₂-Y₂O₃复合氧化膜(厚度 1-2μm),阻止氧气进一步扩散,在 1000℃空气中氧化 100 小时后,氧化增重率≤0.5mg/cm²(纯钨≥10mg/cm²),适用于航空航天领域的高温氧化环境。在润滑涂层领域,创新推出钨 - 二硫化钼(MoS₂)固体润滑涂层,通过溅射沉积技术制备,涂层厚度 2-3μm,MoS₂含量≥80%,摩擦系数从纯钨的 0.8 降至 0.15,在 200℃真空环境下(模拟太空环境)的磨损率降低 90%,适用于航天器运动部件的润滑需求。此外,针对熔融金属粘连问题,开发超疏液涂层,通过激光微加工在钨表面构建微米级凹槽(宽度 50μm,深度 20μm),再沉积氟化物(PTFE)涂层,使熔融铝(660℃)在钨表面的接触角从 80° 提升至 150° 以上(超疏液状态),粘连率降低 95%,解决了冶金领域熔融金属难以脱模的问题。表面处理创新不仅提升了钨坩埚的抗氧化、润滑性能,还为其在特殊工况下的应用提供保障,推动钨坩埚向 “全环境适配” 方向发展。济宁钨坩埚采用微波烧结的钨坩埚,能耗降 40%,烧结时间从 24 小时缩短至 4 小时。

钨坩埚作为高温工业领域的关键基础部件,其生产体系需围绕“高精度、高稳定性、高可靠性”目标构建,涵盖原料采购、工艺开发、质量管控、成品应用全链条。从产业定位来看,钨坩埚主要服务于蓝宝石晶体生长、稀土金属熔炼、半导体材料制备等领域,这些场景对坩埚的纯度(钨含量≥99.95%)、致密度(≥98%理论密度)、耐高温性能(长期使用温度≤2200℃)要求严苛,因此生产体系需建立从源头到终端的全流程管控机制。现代钨坩埚生产体系以粉末冶金技术为,融合自动化控制、精密检测、智能化管理技术,形成“原料预处理-成型-烧结-加工-表面处理-质量检测”六大环节,各环节需设置关键工艺控制点(KCP),如原料纯度检测、成型密度监控、烧结温度均匀性控制等,确保每批次产品性能一致性。同时,生产体系需符合ISO9001质量管理体系与ISO14001环境管理体系要求,兼顾产品质量与绿色生产,为下游产业提供稳定可靠的部件支撑。

钨元素于 1781 年被瑞典化学家舍勒发现,1847 年科学家成功制备出金属钨,为钨制品发展奠定基础。20 世纪初,随着电弧熔炼技术的突破,金属钨开始用于制作灯丝、高温电极等简单部件,但钨坩埚的研发仍处于空白阶段。直到 20 世纪 30 年代,航空航天领域对高温合金熔炼容器的需求激增,美国通用电气公司尝试用粉末冶金工艺制备钨坩埚 —— 采用冷压成型(压力 150MPa)结合真空烧结(温度 2000℃)技术,生产出直径 50mm 以下的小型坩埚,主要用于实验室贵金属提纯。这一阶段的钨坩埚存在明显局限:原料纯度低(钨粉纯度≤99.5%),致密度不足 85%,高温下易出现变形;制造工艺简陋,依赖人工操作,产品一致性差;应用场景单一,局限于小众科研领域,全球年产量不足 1000 件。但这一时期的探索为后续技术发展积累了基础经验,明确了钨坩埚在高温领域的应用潜力。工业级钨坩埚尺寸公差 ±0.1mm,适配自动化生产线,保障批量生产一致性。

未来钨坩埚的成型工艺将实现 “3D 打印规模化、智能化成型普及化”。在 3D 打印方面,当前电子束熔融(EBM)技术制备钨坩埚存在效率低(单件成型需 24 小时)、成本高的问题,未来将通过两大改进突破:一是开发多光束 EBM 设备,采用 4-8 束电子束同时打印,效率提升 3-5 倍,单件成型时间缩短至 6-8 小时;二是优化打印参数,通过 AI 算法调整扫描路径与能量密度,减少内部孔隙,使打印坯体致密度从当前的 95% 提升至 98%,无需后续烧结即可直接使用,生产周期缩短 50%。智能化成型方面,将实现 “全流程数字化控制”:在冷等静压成型中,采用实时压力反馈系统(精度 ±0.05MPa)与三维建模软件,根据钨粉粒度自动调整压力分布,使坯体密度偏差控制在 ±0.5% 以内;在模压成型中,引入工业机器人完成自动装粉、脱模,配合视觉检测系统,生产效率提升 40%,人力成本降低 50%。成型工艺的突破,将推动钨坩埚制造从 “经验驱动” 向 “数据驱动” 转型,满足大规模、高精度需求。小型钨坩埚价格适中,适合高校、科研机构常规高温实验教学使用。济宁钨坩埚

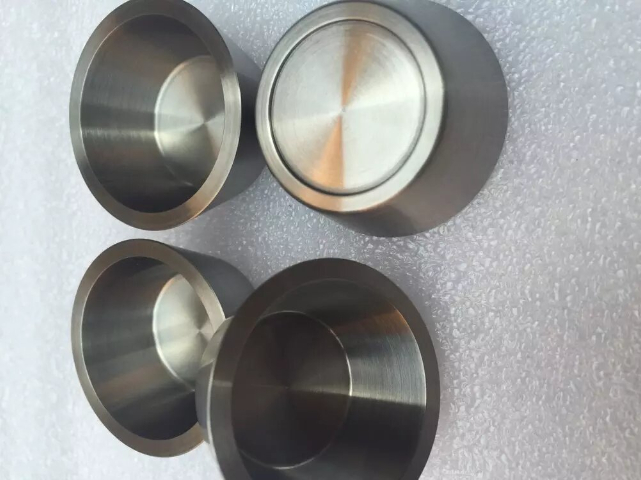

采用冷等静压成型的钨坩埚,密度偏差≤1%,内壁光滑,减少晶体生长缺陷。济宁钨坩埚

模压成型适用于简单形状小型钨坩埚(直径≤100mm,高度≤200mm),具有生产效率高、设备成本低的优势。该工艺采用钢质模具,上下模芯表面镀铬(厚度 5-10μm)提升耐磨性与脱模性,模具设计需考虑烧结收缩,内壁光洁度 Ra≤0.4μm。装粉采用定量加料装置,控制装粉量误差≤0.5%,确保生坯重量一致性。压制可采用单向或双向加压,单向压制压力 150-200MPa,保压 3 分钟,适用于薄壁坩埚;双向压制压力 200-250MPa,保压 5 分钟,可改善生坯上济宁钨坩埚

- 威海哪里有钨坩埚供货商 2025-12-06

- 成都哪里有钨坩埚销售 2025-12-05

- 南充钨坩埚厂家 2025-12-03

- 南京哪里有钨坩埚厂家 2025-12-02

- 莆田哪里有钨坩埚供应 2025-12-02

- 乐山哪里有钨坩埚供应 2025-11-29