- 品牌

- 汇智

- 材料材质

- 硬质合金,青铜,钨铜合金,铝Al,镍合金,黄铜,锡Sn,铅Pb,钨钼合金,锌Zn

- 制品类型

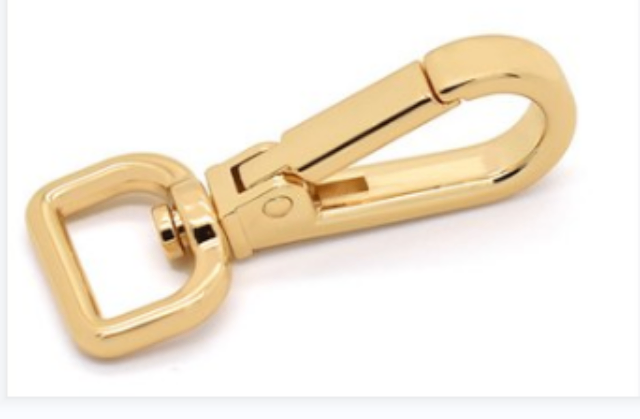

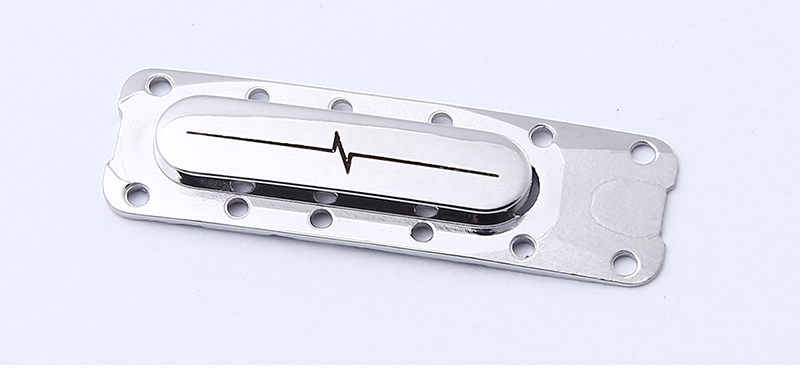

- 齿轮,轴套,含油轴承,型材,摩擦零件,硬质合金刀具,链轮,量具

- 粉末预处理

- 混合,粉末退火,制粒,加润滑剂,筛分

- 粉末制备方法

- 机械粉碎法,涡旋研磨法,雾化法,自蔓延高温合成SHS,还原法,快速冷凝技术,机械合金化,电解法,气体雾化制粉,热离解法,氧化物还原法,蒸汽冷凝法,球磨法

- 成型方法

- 模压成形,离心成形,粉末注射成形,高能成形,热压成型,大气压力固结,挤压成形,无压成形,轧制成形,粉浆浇注,流动温压,成形,连续成形,等静压成形,松装烧结,喷射沉积

粉末注射成形技术在电子、医疗器械、汽车等行业的小型精密零部件制造中具有独特优势,如制造手机外壳、医疗器械中的小型结构件等。未来,粉末冶金工艺将朝着更高性能、更高精度、更复杂形状制造的方向发展,同时与新材料、智能制造等技术的融合也将不断加深,为各行业的发展提供更强大的技术支持。粉末冶金工艺的质量控制与检测方法粉末冶金制品的质量控制贯穿于整个生产过程,从原材料的选择到成品的检验,每一个环节都至关重要。在原材料阶段,需要严格控制金属粉末的成分、粒度、形状等参数,确保粉末的质量符合要求。例如,对于用于制造高性能零部件的金属粉末,其纯度必须达到一定标准,粒度分布要均匀,以保证成形和烧结后的制品性能稳定。在成形和烧结过程中,温度、压力、时间等工艺参数的精确控制对制品质量影响重大。通过的监测设备和控制系统,实时监控和调整这些参数,避免出现欠烧、过烧、密度不均匀等质量问题。对于成品的检测,常用的方法包括金相分析、力学性能测试、密度测量等。金相分析可以观察制品的结构,判断是否存在缺陷;力学性能测试用于检测制品的强度、硬度、韧性等性能指标;密度测量则可以评估制品的致密程度。此外。通过粉末冶金技术生产的零部件可以提高产品性能、延长使用寿命,适用于高温、高压等复杂工况。广州铝合金粉末冶金精选厂家

粉末冶金高温合金通过快速凝固制粉技术,有效消除了传统铸造高温合金中的偏析和疏松等缺陷,使材料具有更均匀的结构和优异的综合性能,能够满足航空发动机的高性能需求。在航天领域,粉末冶金工艺用于制造轻质高的强度的零部件,以减轻航天器的重量,提高运载能力。例如,采用粉末冶金工艺制备的钛合金零部件,具有密度低、强度高、耐腐蚀性好等,应用于航天器的结构件、发动机部件等。此外,粉末冶金工艺还可用于制造航天用的难熔金属制品,如钼、钽等难熔金属的高温零部件,这些零部件在航天器的高温环境下能够保持良好的性能,确保航天器的安全可靠运行。粉末冶金工艺为航空航天领域提供了高性能、高质量的材料和制品,推动了航空航天技术的发展。粉末冶金工艺在电子信息领域的应用随着电子信息产业的飞速发展,粉末冶金工艺在该领域的应用日益。在电子封装领域,粉末冶金技术用于制造各种封装材料和零部件。例如,采用粉末冶金工艺制备的金属基复合材料散热片,具有良好的导热性能和机械性能,能够有效解决电子器件的散热问题,提高电子设备的可靠性和稳定性。这些散热片通过将高导热的金属粉末与增强相混合,经过成形和烧结制成,相比传统的金属散热片。广东饰片挂件粉末冶金制品厂家从粉末到成品,粉末冶金工艺包括混合、压制、烧结等步骤,每一步都精确控制,确保产品质量。

随着无损检测技术的发展,如X射线检测、超声波检测等,也被应用于粉末冶金制品的质量检测,能够在不破坏制品的情况下,检测内部缺陷,确保产品质量符合标准和使用要求。粉末冶金工艺与传统加工工艺的对比分析与传统的金属加工工艺如铸造、锻造、切削加工等相比,粉末冶金工艺具有明显的差异和独特优势。在材料制备方面,铸造工艺虽然能够生产形状复杂的零件,但容易产生气孔、缩松等缺陷,且对于高熔点金属和复合材料的制备存在困难;而粉末冶金工艺可以精确控制材料成分,避免偏析等问题,尤其适合制备高熔点金属、金属陶瓷等特殊材料。锻造工艺主要用于生产具有良好力学性能的零部件,但对于形状复杂的零件,锻造加工难度大、成本高,粉末冶金工艺则可以通过模具成形直接生产出复杂形状的零件,减少加工工序。在加工效率和成本方面,切削加工材料利用率低,大量金属被加工成废料,且对于一些硬度高、韧性大的材料,加工难度大、效率低;粉末冶金工艺的近净成形特点提高了材料利用率,减少了加工时间和成本。然而,粉末冶金工艺也存在一定的局限性,如模具成本较高、生产批量较小时成本优势不明显等。总体而言,粉末冶金工艺在特定的材料和制品制造领域。

颗粒的形状是指粉末颗粒的几何形状。任何不同颗粒的几何形状不可能完全相同,因此可以笼统地划分为规则形状和不规则形状两大类。规则形状的颗粒外形可近似地用某种几何形状地名称描述,它们与粉末生产方法密切相关。球磨的运动方式、作用(制粉、混合) ;滑动、滚动、自由下落以及在临界转速时球体的运动。(a)滑动;(b)滚动;(c)自由下落;(d)在临界转速时球体的运动,球体滚动和自由下落是有效的研磨方式,并且粉末的细磨只有在滚动下才能实现,因为细小的颗粒不会被球体的冲击所再粉碎。粉末冶金的应用范围不断扩大,从传统的机械零件到航空航天领域的精密部件,均有其身影。

成形前原料准备,成形前原料准备的目的是要制备具有一定化学成分和一定粒度,以及适合的其它物理化学性能的混合料。主要包括粉末退火、混合、筛分、制粒以及加润滑剂等方法。粉体成形技术可以分为压力成形和无压力成形两大类。1)压力成形就是粉末体受外力作用下在模具内被压缩成形。压力成形按粉末在成形时的加热状态又可分为冷态成形、温加热成形、高温成形几种。2)无压成形包括泥浆浇注(陶瓷、金属,管、棒、零件);离心浇注(陶瓷、 金属,管、棒、零件);塑坯成形(陶瓷、金属,管、棒、零件);泥浆喷射沉积(陶瓷金属、复合材料,管、棒、零件)和电铸成形。粉末冶金工艺对原材料的要求较低,可以利用废料和再生材料进行生产,有利于资源的节约和环境保护。海南粉末冶金厂家

粉末冶金产品具有优异的抗疲劳性能和耐高温性能,适用于高温高压的工作环境。广州铝合金粉末冶金精选厂家

在1990年前半期相继建立了中日合资的成都平和粉末冶金公司、扬州保来得工业公司、宁波东睦新材料公司等。这些技术引进合资、合作都使中国粉末冶金零件行业的产品结构与市场组成、技术能力及管理水平发生了重大变化,家电零件市场迅速扩大。粉末冶金零件构成从开头简单的、低中等密度的、精度不高的产品逐渐转变成了形状较复杂的、中高密度的、精度较高的零件。粉末冶金汽车零件从生产维修配件转为给汽车生产厂生产的引进车型用的零件。广州铝合金粉末冶金精选厂家

粉末注射成形技术在电子、医疗器械、汽车等行业的小型精密零部件制造中具有独特优势,如制造手机外壳、医疗器械中的小型结构件等。未来,粉末冶金工艺将朝着更高性能、更高精度、更复杂形状制造的方向发展,同时与新材料、智能制造等技术的融合也将不断加深,为各行业的发展提供更强大的技术支持。粉末冶金工艺的质量控制与检测方法粉末冶金制品的质量控制贯穿于整个生产过程,从原材料的选择到成品的检验,每一个环节都至关重要。在原材料阶段,需要严格控制金属粉末的成分、粒度、形状等参数,确保粉末的质量符合要求。例如,对于用于制造高性能零部件的金属粉末,其纯度必须达到一定标准,粒度分布要均匀,以保证成形和烧结后的制品性能稳定。...

- 深圳专业粉末冶金流程 2025-06-12

- 深圳铁件粉末冶金 2025-06-12

- 深圳铁基粉末冶金厂商 2025-05-23

- 广州工装夹冶具粉末冶金厂家 2025-05-23

- 广州铝合金粉末冶金工艺 2025-05-23

- 河北焊接材料粉末冶金 2025-05-23

- 广州钛合金粉末冶金制品厂家 2025-05-23

- 铜粉末冶金生产厂家 2025-05-23

- 深圳金属粉末冶金价格 2025-05-23

- 湖南铁基粉末冶金 2025-05-23

- 福建门窗卫浴粉末冶金 2025-03-26

- 自动化粉末冶金哪家好 2025-03-26

- 钛合金粉末冶金参考价 2025-03-26

- 广东3C粉末冶金生产厂家 2025-03-25

- 上海常见粉末冶金 2025-03-25

- 深圳五金粉末冶金材料 2025-03-25

- 广州铝合金粉末冶金工艺 05-23

- 河北焊接材料粉末冶金 05-23

- 广州钛合金粉末冶金制品厂家 05-23

- 铜粉末冶金生产厂家 05-23

- 深圳金属粉末冶金价格 05-23

- 湖南铁基粉末冶金 05-23

- 肇庆家电配件精密零件供应 04-25

- 东莞家电配件精密零件批发 04-25

- 江门饰片挂件精密零件哪家好 04-20

- 肇庆眼镜零件精密零件行价 04-20