- 品牌

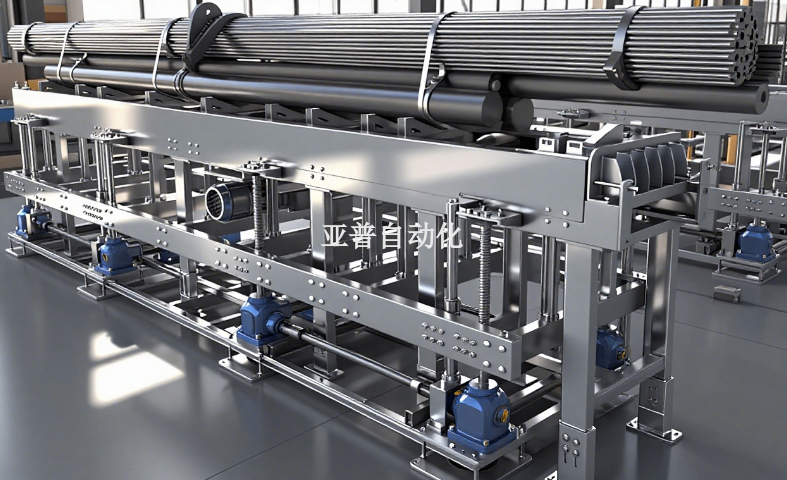

- 亚普自动化

- 型号

- 定制

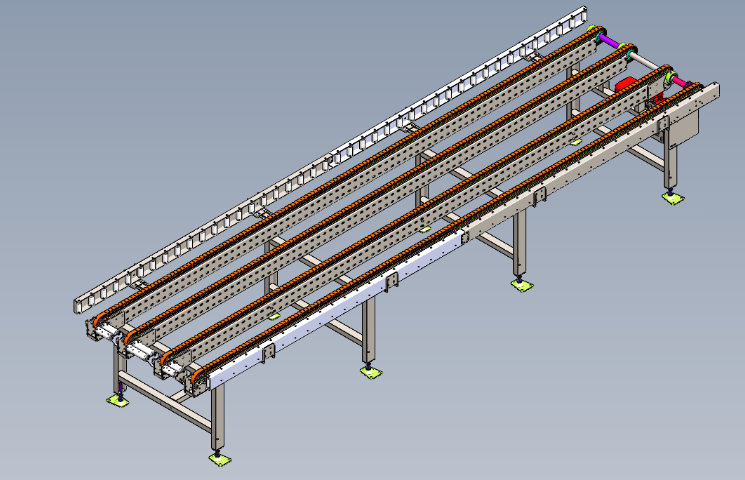

电子行业电路板贴片后检测环节,倍速链输送机与视觉检测设备、NG 分拣机械臂的组合解决了 “检测效率低、漏检率高” 的痛点。传统模式下,电路板需人工逐片送至视觉检测台,检测后再手动分拣合格与不合格品,单次检测耗时 8 秒,漏检率约 2.5%,日处理量* 6000 片。配合后,倍速链输送机以 0.8m/s 的速度连续输送电路板,通过光电传感器触发视觉检测设备,设备在 0.3 秒内完成焊点、元件偏移检测;若检测到 NG 品,倍速链自动暂停,分拣机械臂立即伸出吸盘抓取 NG 板,移至**回收盒,随后输送机恢复运行。整个流程实现全自动化,单次检测耗时缩短至 1.2 秒,漏检率降至 0.3%,日处理量提升至 2.4 万片,且无需人工值守,节省 3 名检测工人。与数控冲切机配合,金属板冲切效率日增 150 张。江西双螺旋输送机

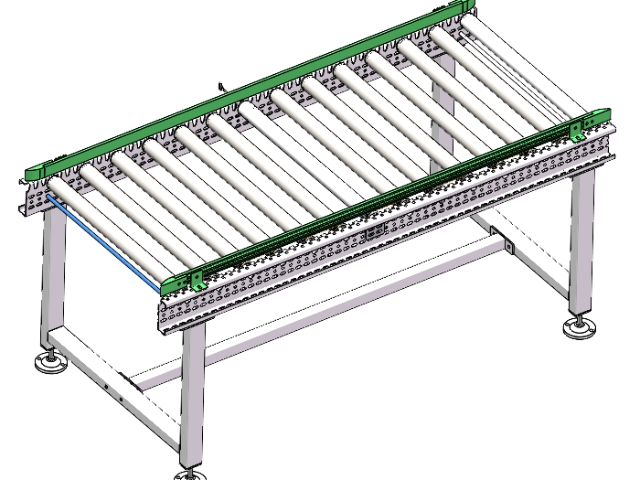

如:浙江亚普自动化在日均百万级订单处理的电商仓库项目中,滚筒输送机与AI视觉系统构成智能分拣**。通过动态扫描面单条码,系统可在0.3秒内完成包裹路径判定,配合高速分流装置实现每小时2万件的分拣效率。某头部电商的实测数据显示,采用多层交叉带分拣机后,错分率从人工操作的1.2%降至0.05%,同时节省了60%的分拣人力。特殊设计的防滑皮带还能稳定处理异形包裹(如圆柱形化妆品礼盒),这种柔性化处理能力正是电商多品类时代的刚需。辽宁电缆输送机与等离子坡口切割机配合,厚板坡口切割一次成。

电子路由器组装车间,倍速链输送机与主板装配机械臂、信号检测机的协作解决 “装配 - 检测效率低” 问题。传统模式下,人工将主板放在倍速链,机械臂装配零件后,人工搬至检测机,单次组装 + 检测耗时 20 秒,零件错装率 2.7%,日产量 500 台。配合后,倍速链输送机以 0.8m/s 的速度输送主板,装配机械臂 8 秒内完成零件装配,错装率控制在 0.3%;组装后的路由器随倍速链输送至信号检测机,检测机 3 秒内完成信号强度检测,不合格品自动标记。单次流程耗时缩短至 11 秒,日产量提升至 950 台,减少 2 名检测工人,同时信号检测合格率从 97% 提升至 99.6%。

汽车发动机缸盖加工线,倍速链输送机与数控铣床、清洗机的配合解决 “加工 - 清洗衔接慢” 问题。传统流程里,缸盖从铣床加工完成后,人工搬运至倍速链,再推至清洗机,单次搬运耗时 25 秒,清洗时因缸盖定位不准导致清洗不彻底,不良率 3.8%,日加工量 300 个。优化后,倍速链输送机直接对接数控铣床出料口,铣床自动将缸盖推至输送机;输送机带 V 型定位块,确保缸盖平稳输送至清洗机,清洗机根据倍速链的到位信号,自动调整清洗喷头位置,3 分钟内完成***清洗。搬运环节取消,清洗不良率降至 0.5%,日加工量提升至 500 个,同时减少 2 名搬运工人,降低缸盖磕碰损伤率(从 1.5% 降至 0.2%)。对接智能仓储系统,切割后金属件入库效率提 90%。

电子键盘组装车间,倍速链输送机与按键装配机械臂、功能检测机的组合解决 “装配效率低 - 检测滞后” 问题。传统模式下,人工将键盘底座放在倍速链,机械臂装配按键后,人工将键盘搬至检测机,单次装配 + 检测耗时 16 秒,按键漏装率 2.8%,日产量 600 个。升级后,倍速链输送机以 0.7m/s 的速度输送键盘底座,按键装配机械臂根据输送机的位置信号,10 秒内完成 36 个按键装配;装配后的键盘随倍速链输送至功能检测机,检测机自动检测按键灵敏度,检测时间 3 秒,漏装按键自动报警。单次流程耗时缩短至 13 秒,漏装率降至 0.4%,日产量提升至 1100 个,无需人工搬运检测,节省 2 名检测工人。联动激光焊接切割机,金属件切焊一体效率升 80%。辽宁电缆输送机

对接仿形切割机,异形金属件切割精度 ±0.3mm。江西双螺旋输送机

日化护手霜灌装线,倍速链输送机与灌装机、旋盖机的配合优化 “灌装 - 旋盖” 流程。传统生产中,护手霜管人工放至倍速链,灌装机手动调整剂量,旋盖需人工辅助,单次灌装 + 旋盖耗时 8 秒,灌装误差 ±2g,旋盖松动率 2.3%,日产量 1.8 万支。配合后,倍速链输送机带护手霜管定位槽,灌装机自动调整剂量,误差≤±0.5g;灌装好的管子随倍速链输送至旋盖机,旋盖机自动调整拧紧力,松动率降至 0.3%。单次流程耗时缩短至 3 秒,日产量提升至 4.3 万支,减少 3 名操作工人,同时护手霜管变形率从 1.0% 降至 0.1%。江西双螺旋输送机

- 上海垂直螺旋输送机 2026-02-13

- 怀化市链式辊筒输送机 2026-02-13

- 贵州双螺旋输送机 2026-02-13

- 宜宾市单双链积放辊道输送机 2026-02-13

- 哈尔滨市链式辊筒输送机 2026-02-13

- 湖北称重螺旋输送机 2026-02-13

- 海南省轮胎输送线 2026-02-13

- 云南移动式输送机 2026-02-13

- 南通市单双链积放辊道输送机 2026-02-13

- 阿拉尔市摩托车生产线 2026-02-13

- 和田地区板链式输送机 2026-02-13

- 黄山市输送机 2026-02-13