- 品牌

- 亚普自动化

- 型号

- 定制

跑步机生产的机架焊接环节,焊接机需对托盘上的机架部件进行焊接,传统模式下工人需手动将机架从托盘搬至焊接台,单次搬运耗时20秒,焊接定位误差±2mm,导致焊接不良率3.8%,日产量30台。托盘输送线与跑步机机架焊接机配合后,输送线采用承重500kg的重型滚筒,将机架托盘送至焊接区,通过激光定位系统调整托盘位置,定位误差控制在±0.5mm。焊接完成后,输送线将机架送至检测区。单次搬运+定位时间缩短至8秒,焊接不良率降至0.6%,日产量提升至80台,减少1名搬运工人,且焊接机空转率从18%降至3%,跑步机生产效率大幅提高,同时机架焊接变形率从2.1%降至0.2%,保障运动器材结构稳定性。配合火焰切割机,厚板吊装时间缩至 10 秒。浙江无动力滚筒输送机

电子元件仓库的存储环节,智能料架需存放满载芯片的防静电托盘,传统模式下工人需手动将托盘放入料架,因料架层高不一(0.4-1米),单次存储耗时15秒,且静电易导致芯片损坏(损坏率1.2%),日存储量400托盘。托盘输送线与智能料架配合后,输送线通过防静电滚筒输送托盘,途中经过离子风机消除静电,再根据料架层高自动调整输送高度,将托盘精细送入格口。存储完成后,输送线反馈数据至仓库管理系统,实时更新库存。单次存储时间缩短至5秒,芯片损坏率降至0.1%,日存储量增至900托盘,减少2名存储工人,且料架利用率从65%提升至95%,仓库存储容量大幅提升,满足电子元件高洁净、防静电需求。云南省o带辊道输送机对接废料输送带,金属切割废料清运效率提 80%。

电商仓储入库环节,AGV叉车负责将外部运来的货物托盘从停车场输送至入库区,传统模式下AGV需人工引导至指定位置,再由工人手动将托盘搬至存储货架,单次入库耗时30秒,且托盘摆放偏差率达5%,日入库量*600托盘。托盘输送线与AGV叉车配合后,AGV可直接将托盘精细对接至输送线入口,输送线通过光电传感器定位托盘位置,自动调整输送速度(0.5-1m/s),将托盘平稳输送至入库暂存区。同时,输送线侧边的定位装置纠正托盘±3cm的摆放偏差,确保后续货架存储精细。单次入库时间缩短至8秒,偏差率降至0.3%,日入库量提升至1500托盘,减少3名搬运工人,且AGV利用率从60%提升至90%,应对电商大促入库高峰更高效。

饮料灌装车间的贴标环节,贴标机需对托盘上的饮料瓶进行标签粘贴,传统模式下托盘需人工旋转调整角度,确保贴标机对准瓶身,单次贴标耗时12秒,贴标偏移率3.5%,日贴标量8000瓶。托盘输送线与贴标机配合后,输送线带动托盘匀速移动(速度0.3m/s),贴标机根据输送线速度同步调整贴标节奏,输送线侧边的定位轮固定托盘,防止偏移。同时,输送线可根据饮料瓶规格(直径5-10cm)调整输送宽度,适配不同产品。单次贴标时间缩短至4秒,贴标偏移率降至0.6%,日贴标量提升至20000瓶,减少2名角度调整工人,且贴标机空转率从12%降至2%,设备运行更高效,满足饮料批量生产需求。配数控等离子切板机,碳钢切割速度达 0.8m/min。

医药制剂车间的灌装环节,灌装机需对托盘上的药瓶进行药液灌装,传统模式下工人需手动将药瓶托盘搬至灌装机,单次搬运耗时12秒,药瓶定位偏差率2.5%,日灌装量5000瓶。托盘输送线与灌装机配合后,输送线将药瓶托盘送至灌装机进料口,灌装机旁的定位装置固定托盘,确保药瓶对准灌装头,定位误差±0.2mm。灌装完成后,输送线将托盘送至封口环节。单次搬运+灌装时间缩短至4秒,定位偏差率降至0.3%,日灌装量提升至15000瓶,减少2名搬运工人,且灌装机漏灌率从1.2%降至0.1%,符合医药生产高精度要求,同时避免药液因人工接触造成的污染。联动激光焊接切割机,金属件切焊一体效率升 80%。安徽筒输送机

对接自动码垛机,切割后金属件码垛效率提 90%。浙江无动力滚筒输送机

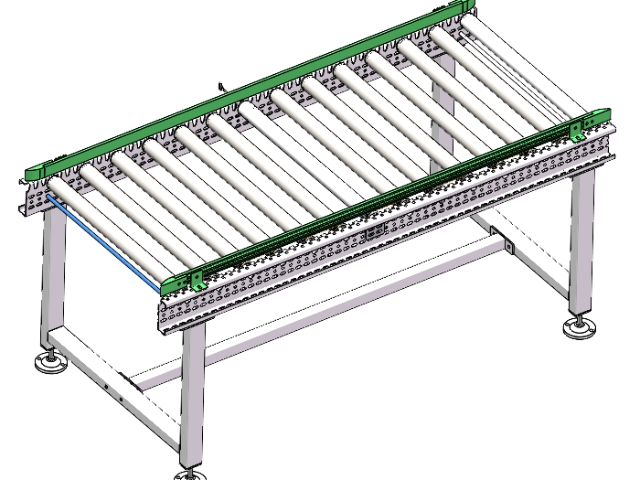

预制菜原料清洗环节,传统人工将蔬菜从原料托盘搬至气泡洗菜机,单次搬运耗时8秒,蔬菜易因碰撞损伤,清洗后需人工分拣摆盘,日均处理量*3000kg,损伤率达3.2%。托盘输送线与气泡洗菜机配合后,输送线将满载蔬菜的托盘直接对接洗菜机进料口,通过可调速滚筒(0.3-0.5m/s)控制进料节奏,避免蔬菜堆积;清洗完成后,输送线同步将蔬菜输送至沥水托盘,无需人工中转。单次搬运时间缩短至2秒,蔬菜损伤率降至0.4%,日均处理量提升至8000kg,减少2名搬运工人,同时清洗用水循环利用率从60%提升至85%,降低水资源消耗,为后续切配环节奠定高效基础。浙江无动力滚筒输送机

- 九江市链式辊筒输送机 2026-01-26

- 河北输送机设备 2026-01-26

- 浙江筒输送机 2026-01-26

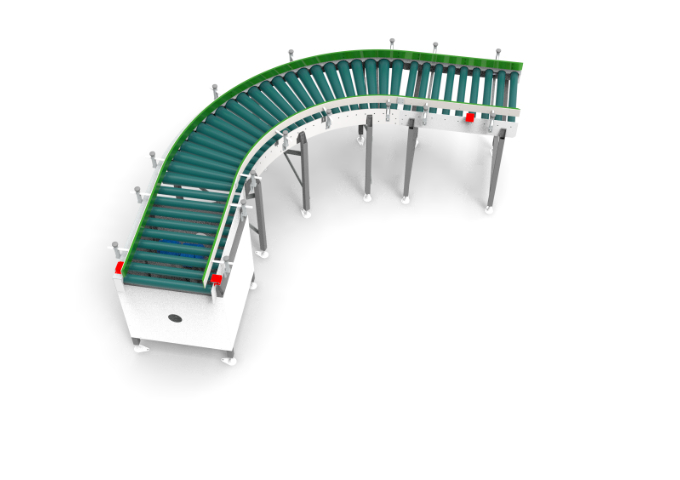

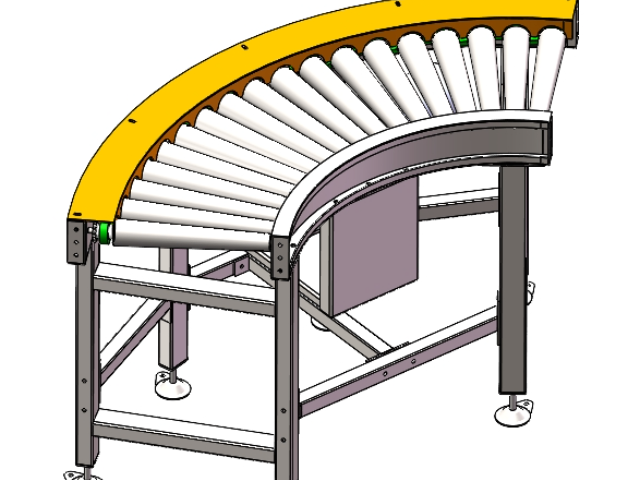

- 喀什地区无动力弯道输送机 2026-01-26

- 浙江无动力滚筒输送机 2026-01-26

- 嘉义市单双链积放辊道输送机 2026-01-26

- 乌兰察布盟o带辊道输送机 2026-01-26

- 新疆维吾尔自治区输送机 2026-01-26

- 北京市o带辊道输送机 2026-01-26

- 吉林小型输送机 2026-01-19

- 青岛市单双链积放辊道输送机 2026-01-19

- 楚雄州输送机 2026-01-19