- 品牌

- 亚普自动化

- 型号

- 定制

电子行业电路板贴片后检测环节,倍速链输送机与视觉检测设备、NG 分拣机械臂的组合解决了 “检测效率低、漏检率高” 的痛点。传统模式下,电路板需人工逐片送至视觉检测台,检测后再手动分拣合格与不合格品,单次检测耗时 8 秒,漏检率约 2.5%,日处理量* 6000 片。配合后,倍速链输送机以 0.8m/s 的速度连续输送电路板,通过光电传感器触发视觉检测设备,设备在 0.3 秒内完成焊点、元件偏移检测;若检测到 NG 品,倍速链自动暂停,分拣机械臂立即伸出吸盘抓取 NG 板,移至**回收盒,随后输送机恢复运行。整个流程实现全自动化,单次检测耗时缩短至 1.2 秒,漏检率降至 0.3%,日处理量提升至 2.4 万片,且无需人工值守,节省 3 名检测工人。与激光雕刻切割机配合,金属件精密切雕同步完成。嘉义市单双链积放辊道输送机

电子显示屏组装车间,倍速链输送机与贴合机械臂、消泡机的配合优化了 “屏幕贴合 - 消泡” 流程。传统模式下,人工将显示屏面板从倍速链搬至贴合机械臂,贴合完成后再搬运至消泡机,单次搬运 + 贴合耗时 20 秒,贴合气泡率 3.5%,日组装量 400 块。配合后,倍速链输送机直接对接贴合机械臂进料口,通过真空吸盘将面板平稳输送至机械臂下方;机械臂接收倍速链的到位信号,精细贴合触摸屏与面板,耗时 8 秒;贴合后的显示屏随倍速链输送至消泡机,输送机与消泡机同步调速,确保显示屏连续进入消泡舱。搬运环节取消,单次流程耗时缩短至 12 秒,贴合气泡率降至 0.8%,日组装量提升至 750 块,同时避免人工搬运导致的面板划伤,划伤率从 1.2% 降至 0.2%。金昌市o带辊道输送机联动开卷校平机,金属卷材上卷时间缩至 12 秒。

电子智能门锁组装车间,倍速链输送机与指纹模块装配机械臂、开锁检测机的协作解决 “装配 - 检测效率低” 问题。传统模式下,人工将门锁壳体放在倍速链,机械臂装配指纹模块后,人工搬至检测机,单次组装 + 检测耗时 20 秒,模块安装偏差 ±1mm,开锁不良率 2.6%,日产量 400 套。配合后,倍速链输送机以 0.8m/s 的速度输送壳体,装配机械臂 7 秒内完成模块安装,偏差控制在 ±0.3mm;组装后的门锁随倍速链输送至检测机,检测机 5 秒内完成开锁测试,不良率降至 0.3%。单次流程耗时缩短至 12 秒,日产量提升至 750 套,减少 2 名检测工人,同时门锁安全性能更可靠。

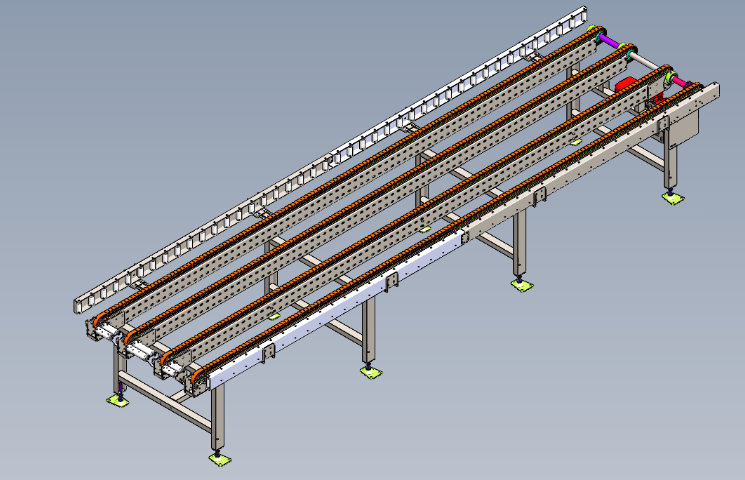

电子设备组装车间的螺丝锁付环节,螺丝锁付机需对托盘上的电路板进行螺丝锁付,传统模式下托盘需人工调整位置,单次调整耗时10秒,锁付偏差率2.8%,日组装量600台。托盘输送线与螺丝锁付机配合后,输送线通过伺服电机控制托盘位置,定位误差±0.2mm,锁付机根据输送线速度同步锁付,锁付完成后输送线将托盘送至下一工序。单次调整+锁付时间缩短至3秒,锁付偏差率降至0.4%,日组装量提升至1500台,减少2名调整工人,且螺丝锁付机利用率从70%提升至95%,电子设备组装效率大幅提高,同时避免人工调整导致的电路板损伤(损伤率从1.5%降至0.1%)。配数控等离子切板机,碳钢切割速度达 0.8m/min。

电子充电宝组装车间,倍速链输送机与电芯焊接机、外壳组装机械臂的组合提升 “组装效率”。传统作业中,人工将电芯放在倍速链,推至焊接机焊接,再搬运至机械臂组装外壳,单次组装耗时 22 秒,焊接虚焊率 2.6%,日产量 500 个。配合后,倍速链输送机以 0.6m/s 的速度输送电芯托盘,焊接机通过视觉定位,5 秒内完成电芯焊接,虚焊率控制在 0.4%;焊接后的电芯随倍速链输送至外壳组装工位,机械臂同步抓取外壳完成组装,耗时 8 秒。单次组装耗时缩短至 13 秒,日产量提升至 900 个,减少 2 名操作工人,同时焊接质量稳定性***提升。配气动送料切割机,金属条料送切效率日增 300 条。山西鳞板式输送机

联动公共除尘,金属切割粉尘收集率达 95%。嘉义市单双链积放辊道输送机

新能源电池工厂的电芯叠片环节,叠片机需将托盘上的正负极极片精细叠合,传统模式下工人需手动从托盘抽取极片,单次取料耗时6秒,极片错位率3.2%,日产能*800组电池。托盘输送线与电池叠片机配合后,输送线通过防静电滚筒将极片托盘送至叠片机进料口,叠片机旁的真空吸盘从托盘自动取料,输送线同步调整托盘高度,确保极片持续供应。同时,输送线侧边的红外传感器检测极片位置,纠正±1mm偏移,保障叠片精度。单次取料时间缩短至1.5秒,极片错位率降至0.4%,日产能提升至2000组,减少3名取料工人,且极片损耗率从2.5%降至0.3%,降低电池生产成本,满足新能源行业批量生产需求。嘉义市单双链积放辊道输送机

- 九江市链式辊筒输送机 2026-01-26

- 河北输送机设备 2026-01-26

- 浙江筒输送机 2026-01-26

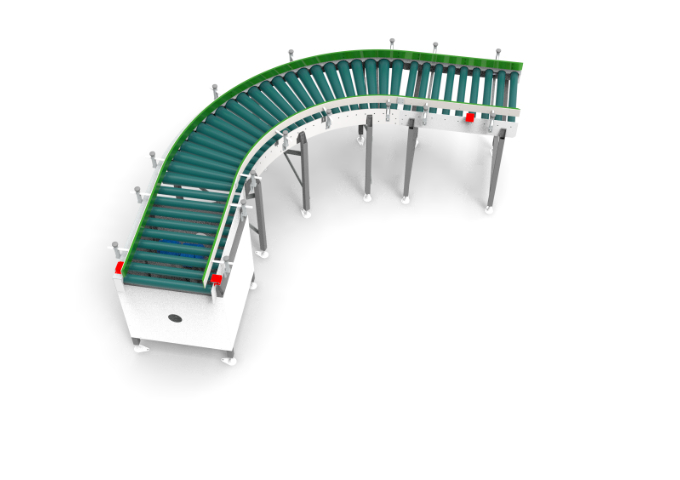

- 喀什地区无动力弯道输送机 2026-01-26

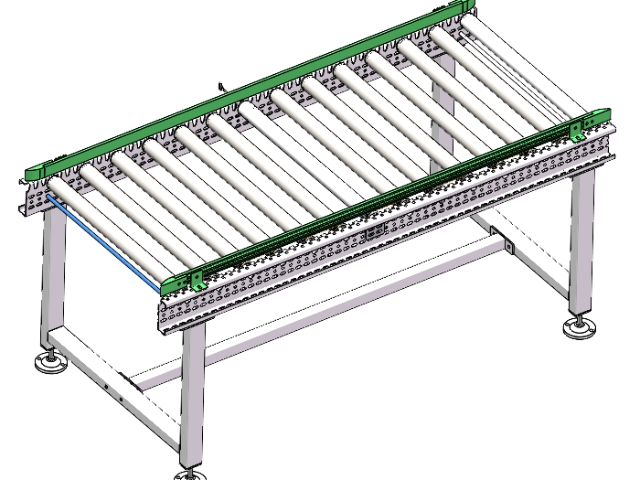

- 浙江无动力滚筒输送机 2026-01-26

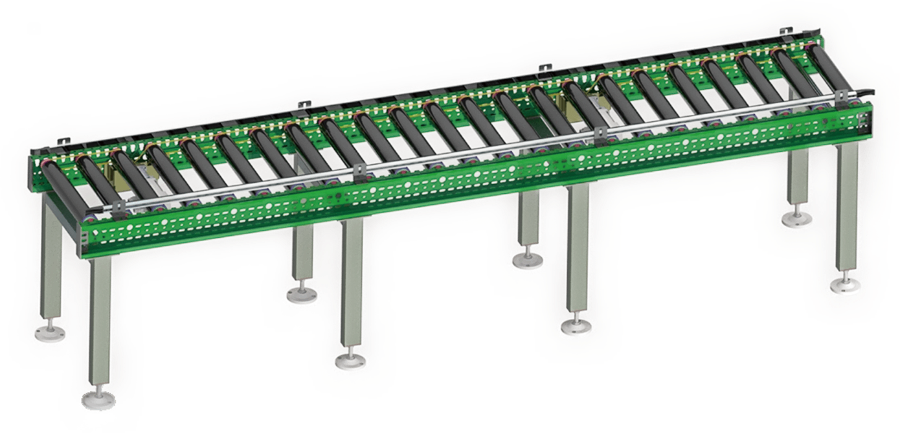

- 嘉义市单双链积放辊道输送机 2026-01-26

- 乌兰察布盟o带辊道输送机 2026-01-26

- 新疆维吾尔自治区输送机 2026-01-26

- 北京市o带辊道输送机 2026-01-26

- 吉林小型输送机 2026-01-19

- 青岛市单双链积放辊道输送机 2026-01-19

- 楚雄州输送机 2026-01-19