- 品牌

- 亚普自动化

- 型号

- 定制

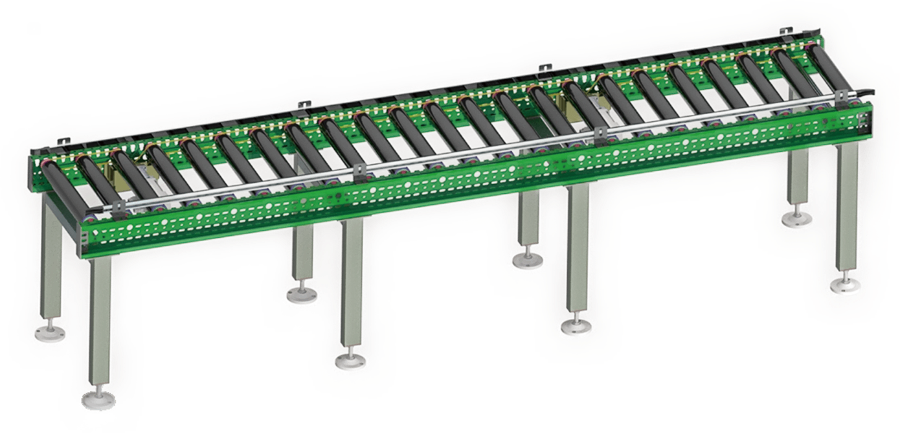

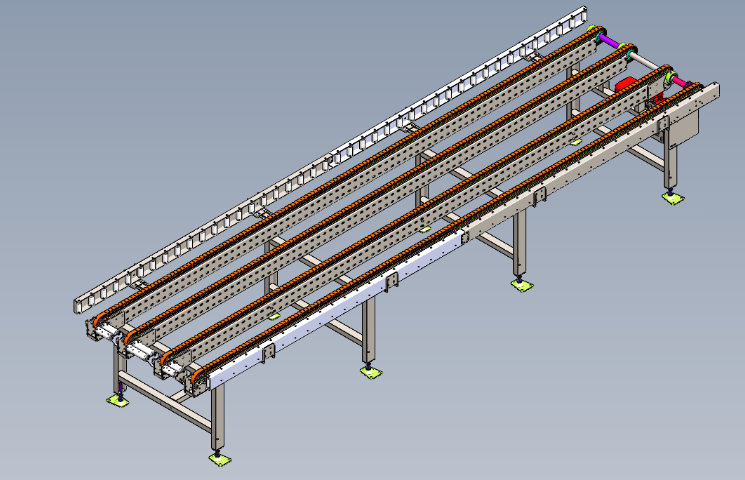

重型卡车工厂的车架焊接环节,焊接机器人需对托盘上的车架部件进行焊接,传统模式下需行车吊装车架至焊接台,单次吊装耗时30秒,定位误差±3mm,焊接不良率3.8%,日焊接量20台。托盘输送线与焊接机器人配合后,输送线采用承重5吨的重型滚筒,将车架托盘平稳送至焊接区,通过激光定位调整托盘位置,定位误差±0.5mm。焊接完成后,输送线将车架送至检测区。单次吊装+定位时间缩短至10秒,焊接不良率降至0.6%,日焊接量提升至50台,无需行车频繁作业,减少1名行车操作员,且车架焊接变形率从2.1%降至0.2%,保障卡车车架结构强度。 与剪板机配合,薄板剪切偏差缩至 ±0.1mm。北京市o带辊道输送机

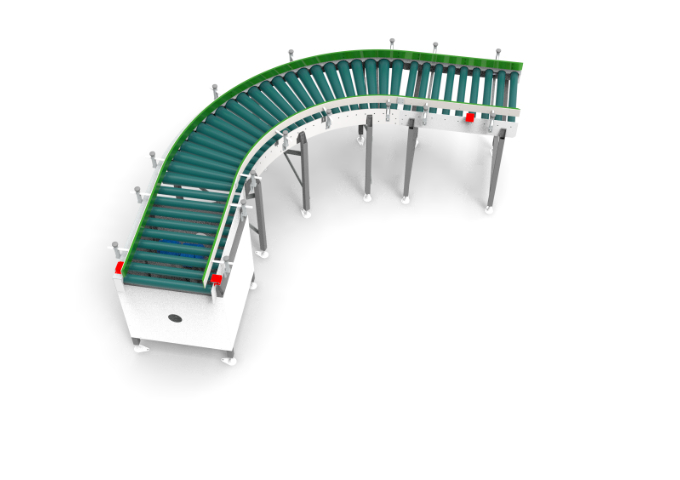

医药GMP车间的物料传递环节,无菌传递窗需将药品原料托盘从非洁净区输送至洁净区,传统模式下需人工穿无菌服搬运托盘,单次传递耗时22秒,且人员进出易导致洁净区微生物超标(超标率0.8%),日传递量300托盘。托盘输送线与无菌传递窗配合时,输送线通过密封通道对接传递窗,托盘经紫外线消毒(消毒时间10秒)后,由输送线自动送入洁净区,全程无人员接触。输送线采用不锈钢材质,可定期消毒,符合GMP标准。单次传递时间缩短至7秒,微生物超标率降至0,日传递量增至800托盘,减少3名无菌服操作人员,且无菌服消耗成本降低70%,同时避免原料因人工接触造成的污染风险。枣庄市链式辊筒输送机配高速激光切板机,不锈钢薄板切割效率日增 150 张。

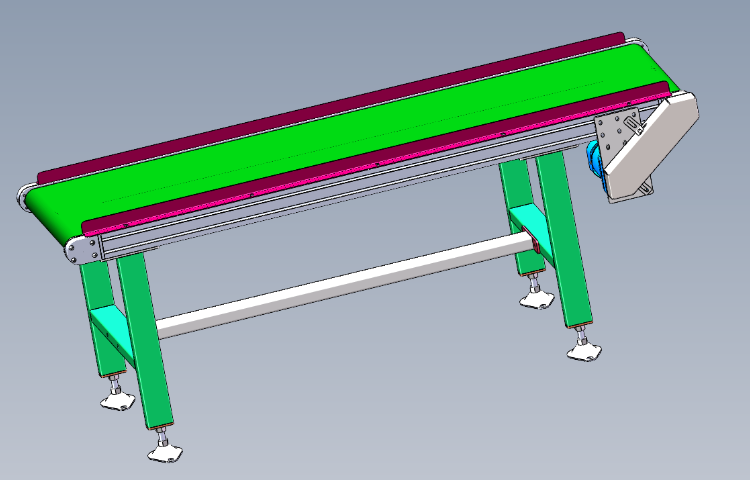

物流电商退货处理中心,倍速链输送机与扫码识别机、分拣机械臂的协作实现 “快速退货分类”。传统处理中,工人将退货包裹放在倍速链,手持扫码枪识别退货信息,再手动分拣至不同区域,单次处理耗时 15 秒,错分率 3.2%,日处理量 4000 件。配合后,倍速链输送机上方安装扫码识别机,包裹输送时自动识别退货品类(服装、家电、电子),识别时间≤0.2 秒;信息传输至分拣机械臂,当包裹抵达对应区域时,机械臂伸出夹爪将包裹移至**缓存区。单次处理耗时缩短至 4 秒,错分率降至 0.6%,日处理量提升至 1.2 万件,减少 5 名分拣工人,加快退货处理周期。

家电冰箱抽屉装配线,倍速链输送机与顶升移载机、螺丝拧紧机的协作优化 “多工位切换” 效率。传统装配中,抽屉在倍速链上需人工推至不同工位(钻孔、拧螺丝、装滑轨),单次工位切换耗时 12 秒,螺丝拧紧偏差 ±1mm,日产量 400 套。升级后,倍速链输送机在每个工位前安装顶升移载机,当抽屉抵达工位时,移载机自动升起定位,切换工位时无需人工推动;螺丝拧紧机根据倍速链的工位信号,自动调整拧紧位置,偏差控制在 ±0.3mm。工位切换时间缩短至 3 秒,日产量提升至 700 套,螺丝拧紧合格率从 96% 提升至 99.7%,减少 2 名工位调整工人。联动磁选装置,金属废料分拣效率提 180%。

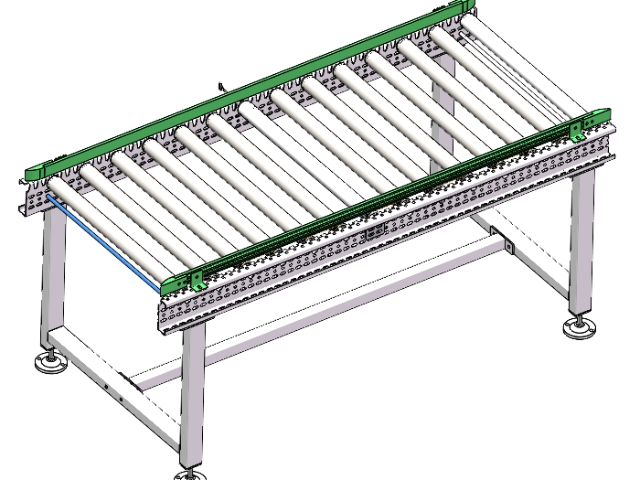

食品饮料生产的成品码垛环节,码垛机器人需将灌装后的饮料箱堆叠成托盘,传统模式下空托盘需人工搬运至码垛工位,堆叠完成后再手动推至存储区,单次码垛+转运耗时25秒,码垛不齐率3.2%,日码垛量800托盘。托盘输送线与码垛机器人配合时,输送线自动将空托盘输送至码垛机器人下方,机器人按预设程序完成堆叠后,输送线立即将满载托盘转运至存储区,全程无需人工干预。输送线还可根据码垛高度(1.2-1.8米)调整输送高度,确保堆叠稳定性。单次流程耗时缩短至10秒,码垛不齐率降至0.5%,日码垛量提升至2000托盘,减少2名码垛工人,且饮料箱破损率从1.5%降至0.2%,降低成品损耗成本。对接仿形切割机,异形金属件切割精度 ±0.3mm。河南双轴螺旋输送机

对接数控锯床,铝合金型材切割偏差缩至 ±0.2mm。北京市o带辊道输送机

医药口服液灌装车间,倍速链输送机与灌装机、灯检机的组合保障 “精细灌装 - 严格检测”。传统流程里,口服液瓶人工放至倍速链,灌装机手动调整剂量,灯检需人工观察,单次灌装 + 灯检耗时 10 秒,灌装误差 ±2ml,漏检率 2.3%,日产量 1 万瓶。配合后,倍速链输送机带瓶身定位装置,灌装机自动调整剂量,误差≤±0.5ml;灌装好的口服液随倍速链输送至灯检机,机器视觉自动检测杂质,漏检率降至 0.2%。单次流程耗时缩短至 4 秒,日产量提升至 2.4 万瓶,减少 3 名灯检工人,符合医药生产 GMP 标准。北京市o带辊道输送机

- 九江市链式辊筒输送机 2026-01-26

- 河北输送机设备 2026-01-26

- 浙江筒输送机 2026-01-26

- 喀什地区无动力弯道输送机 2026-01-26

- 浙江无动力滚筒输送机 2026-01-26

- 嘉义市单双链积放辊道输送机 2026-01-26

- 乌兰察布盟o带辊道输送机 2026-01-26

- 新疆维吾尔自治区输送机 2026-01-26

- 北京市o带辊道输送机 2026-01-26

- 吉林小型输送机 2026-01-19

- 青岛市单双链积放辊道输送机 2026-01-19

- 楚雄州输送机 2026-01-19