- 品牌

- 明晟光普

- 型号

- *

脱脂工艺旨在去除生坯中的粘结剂(如聚乙烯醇、石蜡)与润滑剂(硬脂酸锌),避免后续烧结时有机物分解产生气体导致坯体开裂或形成孔隙,需根据有机物种类与含量设计合理的脱脂曲线。采用连续式脱脂炉,分三段升温:低温段(150-200℃,保温 2-3 小时),使有机物软化并缓慢挥发,去除 70%-80% 的低沸点成分,升温速率 5-10℃/min,防止局部过热;中温段(300-400℃,保温 3-5 小时),通过氧化反应分解残留有机物(聚乙烯醇分解为 CO₂、H₂O,硬脂酸锌分解为 ZnO、CO₂),通入空气或氧气(流量 5-10L/min)促进分解产物排出,升温速率 3-5℃/min;高温段(600-700℃,保温 1-2 小时),彻底去除碳化物杂质,同时使 ZnO 挥发,升温速率 5℃/min。脱脂气氛需根据钨粉特性调整,对于易氧化的细粒度钨粉,可采用氮气 - 氢气混合气氛(氢气含量 5%-10%),防止钨粉氧化;脱脂后坯体(脱脂坯)需检测失重率,控制在 0.5%-1.0%,失重率过高说明有机物添加过量,过低则可能残留有机物,需调整配方或脱脂参数。采用金相显微镜观察脱脂坯微观结构,无明显孔隙与裂纹为合格,脱脂坯需储存于干燥环境(湿度≤30%),24 小时内转入烧结工序,防止吸潮影响后续工艺。防震刀杆中的配重,减少刀杆震动,提高切削加工质量。湛江哪里有钨配重件的市场

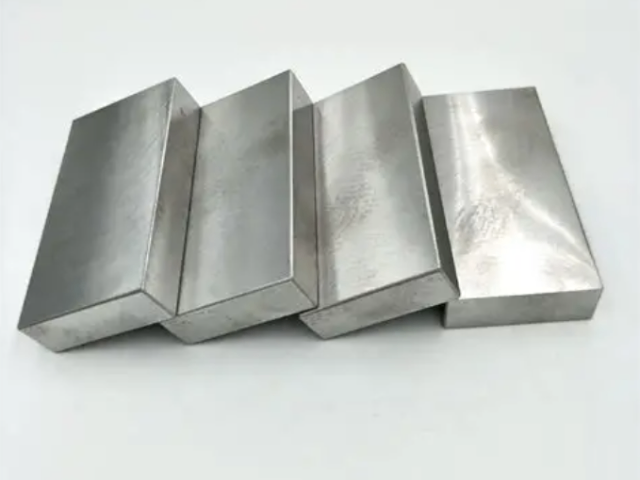

钨配重件生产的基础在于质量原料的精细选择与严格管控,原料为高纯度钨粉,其纯度、粒度及形貌直接决定终产品性能。工业生产中,常规钨配重件选用纯度≥99.95% 的钨粉,领域(如航空航天)需纯度≥99.99%,杂质含量需严格限定:金属杂质(Fe、Ni、Cr 等)≤50ppm,非金属杂质(O≤300ppm、C≤50ppm),避免杂质在后续加工中影响材料密度均匀性与结构稳定性。粒度选择需匹配产品规格与成型工艺,小型精密配重件(重量≤100g)采用 1-3μm 细钨粉,保证成型密度均匀;大型配重件(重量≥1kg)选用 5-8μm 粗钨粉,降低成型压力需求。原料到货后需通过辉光放电质谱仪(GDMS)检测纯度、激光粒度仪分析粒度分布(Span 值≤1.2)、扫描电子显微镜(SEM)观察形貌,确保符合生产要求。同时建立原料追溯系统,记录每批次钨粉的产地、批次号、检测数据,实现全流程可追溯,为后续生产质量稳定奠定基础。湛江哪里有钨配重件的市场飞机配重件助力飞机保持飞行姿态平衡,保障飞行安全。

当前全球钨配重件市场呈现 “欧美日主导、中国占据中低端” 的格局,未来 5-10 年,中国企业将通过技术创新实现化突破,重塑市场格局。一方面,中国具备钨资源优势(占全球储量 60%),通过建立 “钨矿 - 钨粉 - 钨配重件” 全产业链,降低原料成本 20% 以上;同时加大研发投入(头部企业研发费用率从当前的 3% 提升至 8%),突破超高纯钨粉制备、精密加工等技术。另一方面,中国下游市场需求旺盛,新能源汽车、装备制造产业的快速发展,为本土企业提供了丰富的应用场景与迭代机会。例如,在新能源汽车领域,中国新能源汽车产量占全球 60%,本土钨配重件企业可与车企联合开发,快速迭代产品性能,替代进口产品。预计到 2030 年,中国企业在全球钨配重件市场的份额将从当前的 10% 提升至 35%,形成 “中国主导中、欧美日补充特种领域” 的新格局,全球市场规模将从当前的 30 亿美元增长至 80 亿美元。

钨配重件不再是部件,而是与装备系统协同设计的集成组件,集成创新成为提升装备整体性能的关键。通过与装备设计方深度协同,将配重需求融入装备整体设计流程,实现 “配重 - 结构 - 功能” 一体化。例如,在智能机器人设计中,将钨配重件与机器人关节结构集成,通过优化配重位置与关节传动机构,提升机器人运动精度与负载能力;在新能源电池组设计中,将钨配重件与电池箱体结构结合,配重件同时作为电池箱的加强筋,增强箱体强度,实现 “配重 - 结构支撑” 双重功能。此外,模块化集成设计的创新,将钨配重件设计为标准模块,可根据装备不同工况需求更换不同重量的配重模块,提升装备适配性与维护便利性。集成创新使钨配重件成为装备系统性能提升的重要支撑,而非单纯的附加部件。拥有良好可导电性能,在照明、电焊等行业的相关设备配重里得到广泛应用.

未来钨配重件的成型工艺将实现 “3D 打印规模化、智能化成型普及化”。在 3D 打印方面,当前金属注射成型(MIM)技术制备钨配重件存在效率低(单件成型需 24 小时)、成本高的问题,未来将通过两大改进突破:一是开发多喷头 MIM 设备,采用 4-8 个喷头同时注射,效率提升 3-5 倍,单件成型时间缩短至 6-8 小时;二是优化喂料配方,通过添加新型粘结剂(如聚乳酸),使脱脂时间从 12 小时缩短至 4 小时,同时提高生坯强度,减少后续加工余量。智能化成型方面,将实现 “全流程数字化控制”:在冷等静压成型中,采用实时压力反馈系统(精度 ±0.05MPa)与三维建模软件,根据钨粉粒度自动调整压力分布,使坯体密度偏差控制在 ±0.3% 以内;在模压成型中,引入工业机器人完成自动装粉、脱模,配合视觉检测系统,生产效率提升 40%,人力成本降低 50%。成型工艺的突破,将推动钨配重件制造从 “经验驱动” 向 “数据驱动” 转型,满足大规模、高精度需求。钨配重件的生产经配料、混料、制粒等多道严谨工序,保障质量。湛江哪里有钨配重件的市场

低温环境中,其性能不受影响,依旧保障设备配重的可靠性。湛江哪里有钨配重件的市场

未来钨配重件的检测技术将构建 “全生命周期、智能化” 体系,确保产品质量与可靠性。在原料检测环节,采用辉光放电质谱仪(GDMS)与激光诱导击穿光谱(LIBS)联用技术,实现杂质含量(检测下限 0.001ppm)与元素分布的快速检测,检测时间从当前的 24 小时缩短至 1 小时;在成型检测环节,利用工业 CT(分辨率 1μm)与 AI 图像识别技术,自动识别坯体内部 0.1mm 以下的微小孔隙,检测准确率达 99.9%;在成品检测环节,开发高精度密度测量仪(精度 ±0.001g/cm³),配合三维尺寸测量仪(精度 ±0.0005mm),评估配重件的密度均匀性与尺寸精度;在使用后检测环节,采用超声波探伤技术(UT)监测配重件的内部结构变化,预测剩余使用寿命(误差≤5%)。同时,建立产品追溯系统,通过区块链技术记录每件配重件的原料批次、生产参数、检测数据与使用记录,实现全生命周期可追溯。检测技术的发展,将为钨配重件的质量管控提供科学依据,推动行业标准化、规范化发展。湛江哪里有钨配重件的市场

- 泉州钨配重件厂家直销 2025-12-24

- 盐城钨配重件销售 2025-12-23

- 三明哪里有钨配重件厂家 2025-12-21

- 钨配重件源头供货商 2025-12-19

- 宁德钨配重件供应 2025-12-19

- 南充钨配重件生产厂家 2025-12-18

- 安徽钨配重件供货商 2025-12-18

- 安康哪里有钨配重件厂家 2025-12-16

- 衢州哪里有钨配重件供货商 2025-12-14

- 东营哪里有钨配重件供应商 2025-12-14

- 平凉哪里有钨配重件 2025-12-12

- 石嘴山哪里有钨配重件厂家直销 2025-12-11