- 品牌

- 明晟光普

- 型号

- *

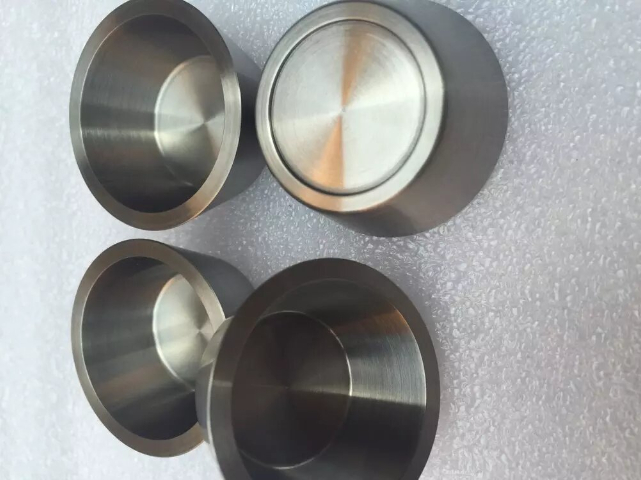

对于含添加剂的钨合金坩埚(如钨 - 铼、钨 - 钍合金)或对致密度要求极高(≥99.8%)的产品,需采用气氛烧结或热等静压烧结技术。气氛烧结适用于需抑制钨挥发或还原表面氧化物的场景,采用氢气或氢气 - 氩气混合气氛(氢气含量 10%-20%),烧结温度 2300-2400℃,压力 0.1-0.2MPa,保温 10-12 小时,氢气可还原钨表面的 WO₃,同时抑制钨在高温下的挥发(钨在 2400℃真空下挥发速率较高,气氛压力可降低挥发量),适用于薄壁或高精度坩埚。热等静压烧结(HIP)是实现超高致密化的关键技术,采用热等静压机,以氩气为传压介质,温度 2000-2200℃,压力 150-200MPa,保温 3-5 小时,通过高压与高温的协同作用,消除烧结坯中的微小孔隙(≤0.1μm),致密度提升至≥99.8%,抗弯曲强度达 800-1000MPa,较真空烧结提高 20%-30%,适用于半导体、航空航天等领域薄壁钨坩埚壁厚 2-3mm,原料成本降 40%,热传导效率较厚壁坩埚提升 25%。杭州钨坩埚供货商

冷等静压成型是钨坩埚主流成型方式,适用于各类规格坩埚,尤其适合复杂形状与大尺寸产品,其是通过均匀高压使钨粉颗粒紧密堆积,形成密度均匀的生坯。首先进行模具设计,采用聚氨酯弹性模具(邵氏硬度85±5),内壁光洁度Ra≤0.8μm,根据坩埚尺寸预留15%-20%的烧结收缩量;模具需进密性检测,确保无漏气,避免成型时压力分布不均。装粉环节采用振动加料装置(振幅5-10mm,频率50-60Hz),分3-5层逐步填充钨粉,每层振动30-60秒,确保粉末均匀分布,减少密度梯度;装粉后需平整粉面,避免出现局部凹陷。压制参数需根据坩埚规格优化杭州钨坩埚供货商实验室小型钨坩埚容积 5-50mL,适配微型加热炉,用于贵金属小剂量熔化实验。

脱脂工艺旨在去除生坯中的粘结剂(PVA)与润滑剂(硬脂酸锌),避免烧结时有机物分解产生气体导致坯体开裂或形成孔隙,需根据有机物种类与含量设计合理的脱脂曲线。采用连续式脱脂炉,分三段升温:低温段(150-200℃,保温 2-3 小时),使有机物软化并缓慢挥发,去除 70%-80% 的低沸点成分,升温速率 5-10℃/min,防止局部过热;中温段(300-400℃,保温 3-5 小时),通过氧化反应分解残留有机物(PVA 分解为 CO₂、H₂O,硬脂酸锌分解为 ZnO、CO₂),通入空气或氧气(流量 5-10L/min)促进分解产物排出,升温速率 3-5℃/min;高温段(600-700℃,保温 1-2 小时),彻底去除碳化物杂质,同时使 ZnO 挥发,升温速率 5℃/min。脱脂气氛需根据钨粉特性调整,对于易氧化的细粒度钨粉,可采用氮气 - 氢气混合气氛(氢气含量 5%-10%)

高纯度钨粉是制备质量钨坩埚的原料,其纯度、粒度、形貌直接决定终产品性能,对原料的选择有着严格标准。纯度方面,工业级钨坩埚需选用纯度≥99.95% 的钨粉,半导体级钨坩埚则要求纯度≥99.99%,甚至 99.999%,杂质含量需严格控制:金属杂质(Fe、Ni、Cr、Mo 等)≤50ppm,非金属杂质(O≤300ppm、C≤50ppm、N≤30ppm),避免杂质在高温下形成低熔点相,导致坩埚开裂或污染物料。粒度选择需匹配制备工艺与产品规格,细粒度钨粉(1-3μm)比表面积大、活性高,适用于制备小型精密坩埚,能提升烧结致密度;粗粒度钨粉(5-8μm)流动性好,适合大型坩埚成型,可降低烧结收缩率差异。钨粉的形貌以球形或类球形为佳,球形度≥0.7,松装密度控制在 1.8-2.2g/cm³,流动性≤30s/50g,确保成型时颗粒均匀堆积,避免出现密度梯度。原料到货后需通过辉光放电质谱仪(GDMS)检测纯度、激光粒度仪分析粒度分布、扫描电子显微镜(SEM)观察形貌,确保符合生产要求。小型钨坩埚加热速率快,5 分钟内可升至 1500℃,满足快速实验需求。

光伏产业的规模化发展带动钨坩埚向大尺寸、低成本方向演进。20 世纪 90 年代,光伏硅片尺寸小(100mm×100mm),采用直径 200mm 以下钨坩埚,用量有限。2000-2010 年,硅片尺寸扩大至 156mm×156mm,硅锭重量从 5kg 增至 20kg,推动坩埚直径扩展至 300-400mm,通过优化成型工艺(如分区加压等静压)解决大尺寸坯体密度不均问题,同时开发薄壁设计(壁厚 5-8mm),原料成本降低 30%。2010-2020 年,硅片尺寸进一步扩大至 182mm×182mm、210mm×210mm,硅锭重量达 80-120kg,对应坩埚直径 500-600mm,需要突破大型坩埚的烧结变形难题,采用 “预成型 + 分步烧结” 工艺,控制烧结收缩率偏差在 ±1% 以内。同时,光伏产业对成本敏感,推动制造工艺规模化:建设自动化生产线,单条线年产能达 10 万件;开发废料回收技术,原料利用率提升至 90%。钨坩埚热膨胀系数低(4.5×10⁻⁶/℃),1000℃骤冷至室温无裂纹,抗热震性强。杭州钨坩埚供货商

小型钨坩埚适配马弗炉,温度控制精度 ±1℃,提升实验数据可靠性。杭州钨坩埚供货商

航空航天与稀土产业的特种需求推动钨坩埚向高性能、定制化方向发展。在航空航天领域,20 世纪 80 年代,钨坩埚用于高温合金(如钛合金)熔炼,要求承受 1800℃高温与剧烈热冲击,推动钨 - 铼合金坩埚研发(铼含量 3%-5%),低温韧性提升 40%,满足极端温差环境需求。2000 年后,高超音速飞行器材料(如陶瓷基复合材料)制备需要 2200℃以上超高温容器,开发出钨 - 碳化硅梯度复合材料坩埚,抗热震循环达 200 次,同时采用增材制造技术制备带冷却通道的复杂结构,满足热管理需求。杭州钨坩埚供货商

- 固原钨坩埚厂家 2025-12-11

- 威海哪里有钨坩埚供货商 2025-12-06

- 成都哪里有钨坩埚销售 2025-12-05

- 南充钨坩埚厂家 2025-12-03

- 南京哪里有钨坩埚厂家 2025-12-02

- 莆田哪里有钨坩埚供应 2025-12-02