- 品牌

- 弘盛科技

- 型号

- 通用

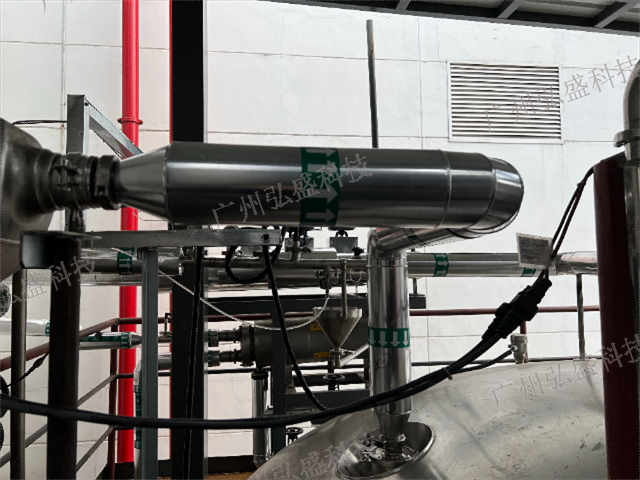

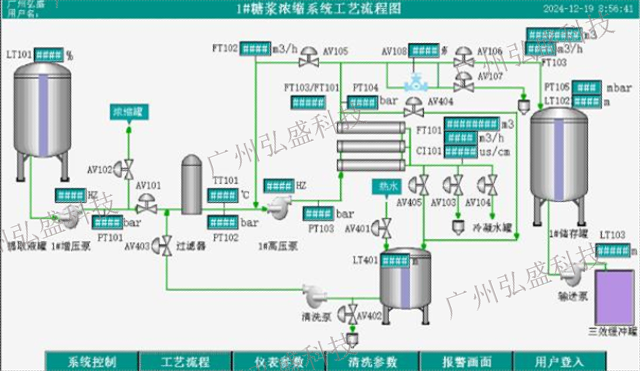

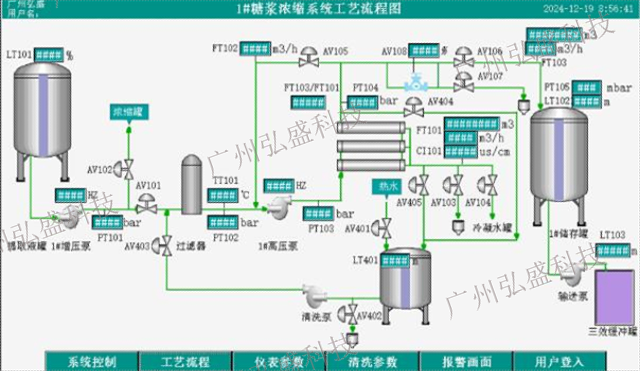

生物制药中热敏性蛋白、多肽等成分的浓缩,对工艺温度和精度要求极高,广州弘盛科技的低温真空特种浓缩技术应运而生。该技术专为生物制药行业研发,通过精细控制真空度与温度,在低温环境下实现有效成分的高效浓缩,避免高温对生物活性的破坏。工艺全程采用食品级接触材料,符合GMP标准,同时配备精密过滤系统,去除原料中的微量杂质,保证产品纯度。与传统工艺相比,弘盛的特种浓缩技术不仅能提升有效成分浓度,还能缩短生产周期,降低能耗与生产成本。从实验室小试到工业化生产,广州弘盛提供全阶段定制化服务,让生物制药企业在保证产品质量的同时,提升生产效率与市场竞争力,成为制药行业特种浓缩的信赖之选。陶瓷含釉废水经特种浓缩,减少固废产生,保护周边水体。韶关生物化工特种浓缩工厂直销

化妆品原料浓缩对产品品质影响深远,广州弘盛为此打造了精细化特种浓缩解决方案。在植物提取物浓缩过程中,采用分子蒸馏技术与膜过滤相结合的工艺。分子蒸馏技术利用不同物质分子运动平均自由程的差异,在高真空环境下实现低沸点、热敏性成分的高效分离,避免传统蒸馏高温对香气和有效成分的破坏。例如,玫瑰精油的浓缩过程中,弘盛的设备能精确保留玫瑰香气物质和抗氧化成分,使产品香气浓郁、活性成分含量提升 30%。搭配的陶瓷膜过滤系统,可进一步去除微小杂质,确保原料的纯净度,为化妆品企业提供高质量的浓缩原料。天河区医药GMP特种浓缩系统维护特种浓缩技术持续创新,为各行业环保赋能 。

油田采出水含有大量石油类物质、悬浮物和高浓度盐分,直接排放或回注会造成环境污染和地层堵塞,广州弘盛科技的特种浓缩技术给出了高效解决方案。公司研发“气浮除油-陶瓷膜过滤-正渗透浓缩”工艺,先通过气浮技术去除浮油和分散油,再利用陶瓷膜过滤去除悬浮物和乳化油, 采用正渗透技术进行浓缩处理。正渗透以高浓度盐水为汲取液,无需高压驱动,能耗低且膜污染小。浓缩后的浓水经进一步处理后可回注地层,清液达到回注水标准,用于油田注水开发。该技术实现了油田采出水的资源化利用,降低了油田用水成本和环保压力,同时避免了地层堵塞风险。广州弘盛的特种浓缩系统适配油田恶劣的工作环境,运行稳定可靠,为油田开发的可持续发展提供技术支撑。

特种浓缩技术在贵金属回收领域的应用,为电子废料、电镀废液等含贵金属的物料处理提供了高效解决方案。广州弘盛开发的贵金属特种浓缩系统,采用 “离子交换 + 电解浓缩” 的工艺,先通过离子交换树脂吸附废水中的金、银、铜等贵金属离子,再通过电解工艺将贵金属从树脂上解析并浓缩,得到高纯度的贵金属单质。某电子废弃物处理企业应用该技术后,贵金属的回收率达 99.9% 以上,纯度达到 99.99%,可直接作为原料销售,每年创造经济效益数千万元,同时减少了贵金属资源的浪费和环境风险,符合循环经济发展要求。高浓度有机废水特种浓缩,减少后续处理负荷 。

广州弘盛为海水养殖行业的养殖废水处理与回用,开发出 “生物净化 - 膜浓缩 - 营养盐回收” 特种浓缩技术。养殖废水含有大量氨氮、磷等营养物质,直接排放易造成水体富营养化。弘盛的工艺先通过生物处理去除大部分有机物和氨氮;再利用超滤膜和纳滤膜对废水进行浓缩,截留磷等营养物质;浓缩后的浓液用于制作生物肥料,清液回用于养殖池塘。某海水养殖场应用该技术后,养殖废水回用率达 80%,减少了新鲜海水使用量,同时生产的生物肥料还可带来额外收益。制药中间体废水经特种浓缩,回收成分,减少危废处理量。从化区糖特种浓缩设计方案

汽车涂装废水特种浓缩,涂料回用率高,节水减排 。韶关生物化工特种浓缩工厂直销

特种浓缩技术在危废处理领域的应用,有效降低了危险废物的处置成本和环境风险。广州弘盛针对电镀污泥、化工残渣等危废,开发了 “湿式氧化 + 膜浓缩” 的预处理技术,先通过湿式氧化将危废中的有机物分解,再利用特种分离膜对废液进行浓缩,使危废体积减少 70% 以上。浓缩后的清液可回用于生产,浓液则进行固化处理,大幅降低了危废的处置量。某化工园区应用该技术后,每年减少危废处置量上万吨,节约处置费用数千万元,同时减少了危废填埋对环境的潜在危害,获得了环保部门的高度认可。韶关生物化工特种浓缩工厂直销

污泥处理的减量化是环保行业的 需求,广州弘盛科技的特种浓缩技术实现了污泥处置的高效升级。针对传统污泥处理含水率高、处置体积大的问题,公司采用板框压滤与膜浓缩结合的创新工艺,先通过板框压滤将污泥含水率从99%降至80%左右,再利用厌氧膜生物反应器(AnMBR)进行深度浓缩,使含水率进一步降至60%以下,污泥处置体积大幅减少。浓缩过程中产生的沼气可回收用于发电,实现能源再利用,浓缩后的污泥便于运输与 终处置。该技术已成功应用于多个市政污水厂与工业污泥处理项目,不仅降低了污泥处置成本,还减少了填埋或焚烧带来的环境压力。广州弘盛的特种浓缩技术让污泥处理从“被动处置”转向“资源利用”,助力环保行业可持续...

- 越秀区氯碱化工特种浓缩维修保养 2025-11-09

- 湛江新型特种浓缩工厂直销 2025-11-09

- 佛山茶饮料特种浓缩解决方案 2025-11-09

- 阳江实验室特种浓缩工艺 2025-11-09

- 白云区果汁生产特种浓缩生产厂家 2025-11-09

- 福建双级RO特种浓缩解决方案 2025-11-09

- 云浮植物提取特种浓缩生产厂家 2025-11-09

- 汕头低温特种浓缩生产厂家 2025-11-08

- 韶关生物化工特种浓缩工厂直销 2025-11-08

- 番禺区电子厂特种浓缩解决方案 2025-11-08

- 天河区双级RO特种浓缩厂家供应 2025-10-31

- 揭阳乳品加工特种浓缩设计方案 2025-10-31

- 新型特种浓缩安装调试 2025-10-31

- 云浮膜分离特种浓缩解决方案 2025-10-31

- 斗门区高效型特种浓缩解决方案 2025-10-31

- 金湾区酸碱回收特种浓缩厂家供应 2025-10-31

- 云浮双级RO纯水设备定制方案 11-09

- 中山乳制品纯水设备 11-09

- 越秀区氯碱化工特种浓缩维修保养 11-09

- 荔湾区EDI超纯水纯水设备生产厂家 11-09

- 湛江新型特种浓缩工厂直销 11-09

- 白云区化工冶金纯水设备厂家 11-09

- 佛山茶饮料特种浓缩解决方案 11-09

- 阳江实验室特种浓缩工艺 11-09

- 白云区果汁生产特种浓缩生产厂家 11-09

- 佛山工业大型反渗透纯水设备定制方案 11-09