- 品牌

- 苏州正和铝业有限公司

- 型号

- v1

- 加工定制

- 是

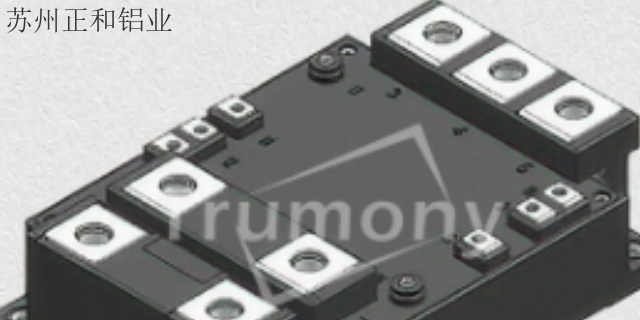

冷却液流道6呈S形串联走向,有利于气泡的排出,有效减小流阻,同时避免拐角处的气蚀。冷却液流道6内设有扰流装置弹簧扰流圈7,实现充分的热交换,通过冷却介质带走IGBT模块3上更多的热量。串联结构便于保证每只模块工作的特性相同且有利于降低模块的温度,保证模块的安全使用。冷却液流道6与IGBT模块3垂直设置,使得冷却液流道6与IGBT模块3的接触面积增大,能使IGBT模块3散热效果更好。液冷板本体5上安装温度传感器4,可以对液冷板5的温度进行时时监控。哪家的IGBT液冷性价比比较高?湖南电池IGBT液冷研发

IGBT的四大散热技术发展趋势:1)芯片面积越大,热阻越小;2)热阻并非恒定值,受脉宽、占空比Q等影响;3)对于新能源Q汽车直接冷却,热阻受冷却液流速的影响,对于模组来进,技术跌代主要用绕封装和连接。目前电机逆变器Q中IGBT模块普遍采用铜基板,上面焊接爱铜陶瓷板(DBCDirectBondCopper),IGBT及二极管芯片焊接在DBC板上,芯片间、芯片与DBC板、芯片与端口间一般通过铝绑线来连接,而基板下面通过导热硅脂与散热器连接进行水冷散热。模组封装和连接技术始终围绕基板、DBC板、焊接、绑定线及散热结构持续优化。江苏水冷板IGBT液冷电话正和铝业是一家专业提供IGBT液冷的公司,有想法的可以来电咨询!

GBT作为新型功率半导体器件,在如今的轨道交通、新能源汽车、智能电网等新兴领域发挥着重要作用。而温度过高导致的热应力会造成IGBT功率模块失效,这时合理的散热设计与通畅的散热通道,能有效减少模块的内部热量,进而满足模块的指标性要求,因此IGBT功率模块稳定性离不开良好的热管理。车规级IGBT功率模块通常采用液冷散热,液冷散热又分为间接液冷散热和直接液冷散热。间接液冷散热采用平底散热基板,基板下涂一层导热硅脂,紧贴在液冷板上,然后液冷板内通冷却液,散热路径是:芯片-DBC基板-平底散热基板-导热硅脂-液冷板-冷却液。芯片为发热源,热量主要通过DBC基板、平底散热基板、导热硅脂传导至液冷板,液冷板再通过液冷对流的方式将热量排出。

IGBT功率模块能够输出的最大功率受系统热设计的限制,而准确地计算功率模块的损耗是散热设计的前提。IGBT功率模块的损耗主要以IGBT及FWD的通态损耗和开关损耗为主[11-12],由于FWD功率损耗相对于IGBT损耗小很多,所以本文只考虑IGBT产生的功率损耗电动汽车的驱动系统一般使用空间矢量脉宽调制(SVPWM)的方式工作,根据IGBT功率模块的特性及参数,基于SVPWM控制模式对IGBT模块进行功率损耗计算[13]:IGBT通态损耗IGBT开关损耗式中,VCEO为IGBT的初始导通电压值;rCE为IGBT的通态等效电阻;Eon.Eoff分别为IGBT在给定标称电流Inom和标称电压Vnom条件下的开通与关断损耗,以上参数均可通过IGBT模块数据手册得到。以下参数为IGBT模块的工作参数,m为调制因子;fsw为开关频率;cos为功率因数;Ip为输出的电流峰值;VDC为直流母线电压IGBT液冷的整体大概费用是多少?

IGBT功率模块失效的主要原因是温度过高导致的热应力,良好的热管理对于IGBT功率模块稳定性和可靠性极为重要。新能源汽车电机控制器是典型的高功率密度部件,且功率密度随着对新能源汽车性能需求的提高仍在不断提升。电机控制器内IGBT功率模块长时间运行以及频繁开闭会产生大量热量,伴随着温度的升高,IGBT功率模块的失效概率也将大幅增加,随后将影响电机的输出性能以及汽车驱动系统的可靠性。因此,为维持IGBT功率模块的稳定工作,需要有可靠的散热设计与通畅的散热通道,快速有效地减少模块内部热量,以满足模块可靠性指标的要求。正和铝业为您提供IGBT液冷,欢迎您的来电哦!福建汽车电池IGBT液冷报价

IGBT液冷,就选正和铝业,用户的信赖之选,有想法的不要错过哦!湖南电池IGBT液冷研发

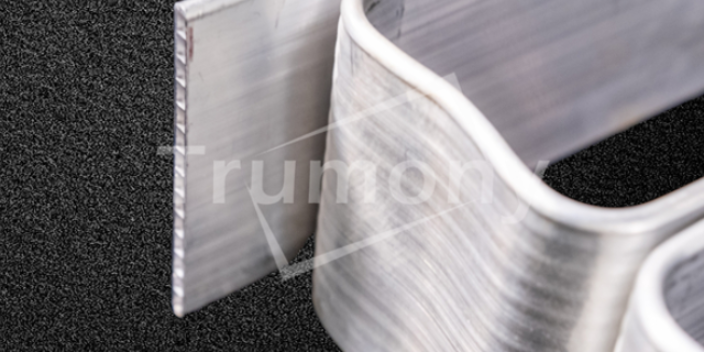

间接液冷散热采用的是平底散热基板,基板下面涂一层导热硅脂,紧贴在液冷板上,液冷板内通冷却液,散热路径为:芯片-DBC基板-平底散热基板-导热硅脂-液冷板-冷却液。即芯片为发热源,热量主要通过DBC基板、平底散热基板、导热硅脂传导至液冷板,液冷板再通过液冷对流的方式将热量排出。硅芯片被焊接到直接键合铜(DBC)层上,该层由夹在两个铜层之间的氮化铝层组成。该DBC层焊接到铜底板上,导热硅脂用作于底板和散热器之间的界面。导热硅脂的厚度可达100微米(粘合线厚度或BLT),并且根据配方,它的导热系数在0.4到10W/m·K之间。湖南电池IGBT液冷研发

- 动力电池IGBT液冷定制 2024-07-01

- 北京绝缘IGBT液冷批发厂家 2024-06-30

- 上海IGBT液冷报价 2024-06-21

- 浙江品质保障IGBT液冷研发 2024-06-20

- 北京电池IGBT液冷批发 2024-06-19

- 福建防水IGBT液冷厂家 2024-06-18

- 湖南绝缘IGBT液冷多少钱 2024-06-18

- 安徽防潮IGBT液冷多少钱 2024-06-18